Dans l'industrie des semi-conducteurs, les fours à vide sont des chambres spécialisées utilisées pour effectuer des processus critiques à haute température tels que le recuit, le frittage et le dépôt de couches minces sur des tranches de silicium. En éliminant l'air et d'autres gaz réactifs, ces fours créent un environnement ultra-pur et précisément contrôlé, essentiel pour la fabrication de composants microélectroniques fiables et performants.

Le rôle fondamental d'un four à vide n'est pas seulement de chauffer les matériaux, mais de créer un environnement chimiquement inerte. Ce contrôle absolu de l'atmosphère de traitement est ce qui permet la création de matériaux semi-conducteurs dotés de la structure atomique et de la pureté parfaites requises pour l'électronique moderne.

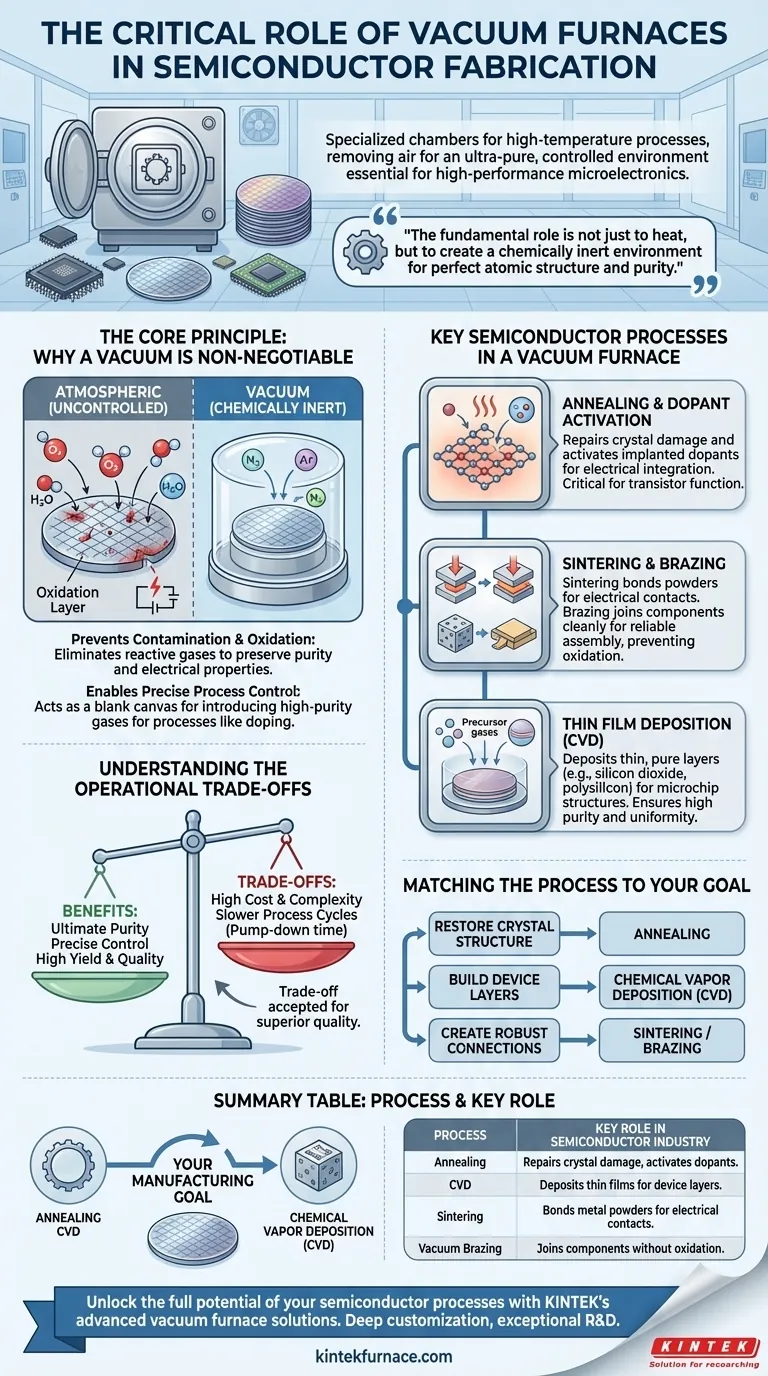

Le principe fondamental : pourquoi le vide est non négociable

La fabrication d'un dispositif semi-conducteur implique la manipulation des matériaux au niveau atomique. La présence de gaz atmosphériques incontrôlés, en particulier l'oxygène, peut introduire des défauts catastrophiques qui rendent un dispositif inutilisable. Un environnement sous vide est l'outil fondamental pour éliminer ce risque.

Prévention de la contamination et de l'oxydation

Même des traces d'oxygène ou de vapeur d'eau peuvent réagir avec une tranche de silicium à haute température, formant une couche de dioxyde de silicium indésirable. Cette oxydation incontrôlée perturbe les propriétés électriques du dispositif.

Un four à vide évacue ces gaz réactifs, créant un espace chimiquement inerte. Cela empêche les réactions indésirables et garantit que la pureté et les caractéristiques électriques souhaitées du matériau sont préservées.

Permettre un contrôle précis du processus

Une fois le vide établi, les ingénieurs peuvent introduire des gaz spécifiques de haute pureté en quantités précises. Cela permet des processus tels que le dopage, où des impuretés contrôlées sont intentionnellement introduites pour modifier la conductivité du silicium.

Ce niveau de contrôle atmosphérique est impossible dans un environnement sans vide. Le vide agit comme une toile vierge parfaite, sur laquelle des processus chimiques spécifiques peuvent être exécutés avec une extrême précision.

Principaux processus semi-conducteurs dans un four à vide

Différentes étapes de la fabrication des puces reposent sur les capacités uniques des fours à vide. Ces processus modifient les propriétés de la tranche, construisent de nouvelles couches ou la préparent pour l'assemblage.

Recuit et activation des dopants

Le recuit est un processus de traitement thermique qui répare les dommages au réseau cristallin de la tranche de silicium, ce qui peut survenir lors d'étapes telles que l'implantation ionique.

Ce processus doit être effectué dans un environnement exempt d'oxygène pour éviter la contamination. Il « active » les atomes dopants implantés, leur permettant d'être électriquement intégrés dans le cristal de silicium, ce qui est essentiel pour la fonction du transistor.

Frittage et brasage

Le frittage est utilisé pour chauffer des matériaux compactés (tels que des poudres métalliques) en dessous de leur point de fusion, provoquant la liaison des particules entre elles et augmentant la résistance et la conductivité du matériau. Ceci est vital pour former des contacts électriques fiables sur la puce.

Le brasage sous vide est une méthode d'assemblage de composants, telle que la fixation de la puce semi-conductrice à son boîtier. Le vide empêche l'oxydation sur les surfaces de jonction, assurant une connexion solide, propre et fiable.

Dépôt de couches minces

De nombreux fours à vide sont configurés pour le dépôt chimique en phase vapeur (CVD). Dans ce processus, des gaz précurseurs sont introduits dans la chambre où ils réagissent et déposent un film solide mince sur la tranche.

Le CVD est utilisé pour construire les couches d'une micro-puce, telles que le dioxyde de silicium (pour l'isolation), le nitrure de silicium (pour la protection) ou le polysilicium (pour les grilles de transistors). Le vide garantit que ces films sont déposés avec une grande pureté et uniformité.

Comprendre les compromis opérationnels

Bien qu'indispensables, l'utilisation de fours à vide implique des compromis clairs. La recherche de la pureté et du contrôle ultimes a un coût en termes de complexité et de vitesse.

Coût élevé et complexité

Les systèmes à vide, y compris les pompes, les joints et les équipements de surveillance, sont nettement plus complexes et coûteux à acheter et à entretenir que les fours atmosphériques standard. Des fours spécialisés sont souvent nécessaires pour différentes plages de température et processus, augmentant encore les coûts.

Cycles de processus plus lents

Atteindre un vide de haute qualité prend du temps. Le cycle de pompage nécessaire pour évacuer la chambre avant le traitement, ainsi que les cycles contrôlés de remplissage et de refroidissement subséquents, rendent le temps de processus global beaucoup plus long que pour le chauffage atmosphérique.

Ce compromis est accepté car les améliorations de qualité et de rendement pour les dispositifs semi-conducteurs sensibles l'emportent de loin sur le coût du temps de cycle plus lent. Il n'existe tout simplement aucun autre moyen d'atteindre le niveau de pureté environnementale requis.

Adapter le processus à votre objectif

Le processus de vide spécifique que vous utilisez dépend entièrement du résultat de fabrication que vous souhaitez obtenir.

- Si votre objectif principal est de restaurer la structure cristalline ou d'activer les propriétés électriques : Votre processus clé est le recuit, qui nécessite un traitement thermique propre et sans oxygène.

- Si votre objectif principal est de construire les couches d'un dispositif : Vous vous appuierez sur le dépôt chimique en phase vapeur (CVD) pour déposer uniformément des films purs comme des oxydes ou du polysilicium.

- Si votre objectif principal est de créer des connexions robustes ou d'assembler des composants : Vous utiliserez le frittage pour former des contacts électriques ou le brasage pour la fixation de la puce dans un environnement exempt de contamination.

En fin de compte, maîtriser l'environnement sous vide est fondamental pour maîtriser la fabrication de tout dispositif semi-conducteur avancé.

Tableau récapitulatif :

| Processus | Rôle clé dans l'industrie des semi-conducteurs |

|---|---|

| Recuit | Répare les dommages cristallins et active les dopants dans les tranches de silicium. |

| Dépôt chimique en phase vapeur (CVD) | Dépose des couches minces (par exemple, dioxyde de silicium, polysilicium) pour les couches du dispositif. |

| Frittage | Lie les poudres métalliques pour former des contacts électriques solides. |

| Brasage sous vide | Assemble les composants sans oxydation pour un assemblage fiable. |

Libérez le plein potentiel de vos processus semi-conducteurs avec les solutions de fours à vide avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la pureté, le contrôle et le rendement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre fabrication de microélectronique haute performance !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours continus sous vide améliorent-ils l'efficacité énergétique du traitement thermique des métaux ? Atteindre une efficacité de traitement thermique supérieure

- Quels sont les avantages de l'utilisation d'un réacteur assisté par évaporation sous vide (VEA) ? Réduisez les coûts et augmentez l'efficacité de la synthèse

- Comment la chambre de chauffage d'un four de recuit sous vide est-elle construite ? Optimisez votre traitement des matériaux

- Comment les fours sous vide sont-ils utilisés dans les laboratoires de chimie ? Obtenez des résultats de haute pureté grâce à un chauffage contrôlé

- Quels sont les principes fondamentaux de l'ingénierie des fours sous vide ? Maîtriser le contrôle de précision pour des matériaux supérieurs

- Que sont les fours à atmosphère modifiée et en quoi diffèrent-ils des fours sous vide ? Choisissez le bon four pour votre procédé

- Quelle est la particularité du mécanisme de chauffage d'un four de frittage par plasma à étincelles (SPS) lors de la préparation de céramiques h-BN nanostructurées ? Obtenir une densification ultra-rapide et supprimer la croissance des grains

- Dans quelles industries le brasage sous vide de l'aluminium est-il couramment appliqué ? Essentiel pour l'aérospatial, l'automobile, l'électronique et le médical