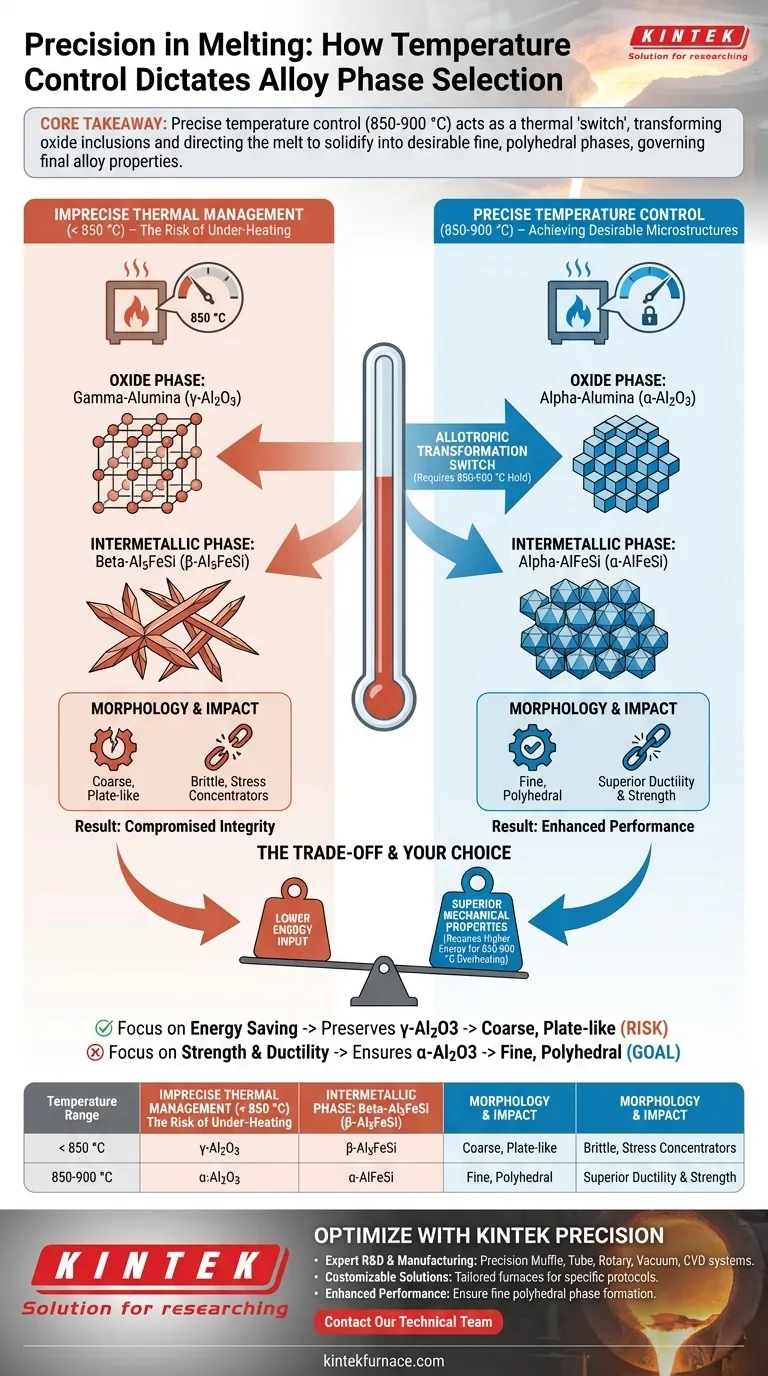

Un contrôle précis de la température régit les propriétés physiques de l'alliage final en déclenchant des transformations allotropiques spécifiques au sein des inclusions d'oxyde du bain de fusion. Plus précisément, le chauffage du bain à la plage de 850-900 °C convertit la structure cristalline des surfaces d'oxyde, ce qui, par la suite, force le processus de solidification à favoriser les phases fines et polyédriques plutôt que les structures grossières en forme de plaque.

Point essentiel à retenir L'exactitude de la gestion thermique dicte la stabilité thermodynamique des films d'oxyde en suspension dans le bain de fusion. En garantissant que la fenêtre de température correcte est atteinte, vous "commutez" efficacement le substrat de nucléation, dirigeant le bain à précipiter des composés intermétalliques fins souhaitables plutôt que des composés grossiers préjudiciables.

Le Mécanisme de la Transformation de Phase

Induction des Changements Allotropiques

Dans de nombreux bains de fusion industriels, les phases d'oxyde existent naturellement. À des températures de fusion plus basses, celles-ci persistent souvent sous forme de gamma-alumine ($\gamma$-Al2O3).

Cependant, un surchauffage précis dans la plage de 850-900 °C fournit l'énergie thermique nécessaire pour induire une transformation allotropique.

Ce processus convertit la gamma-alumine en alpha-alumine ($\alpha$-Al2O3). Il ne s'agit pas simplement d'un changement de température ; c'est une restructuration fondamentale du réseau cristallin de l'oxyde.

Orientation de la Voie de Solidification

La structure cristalline de l'oxyde agit comme un modèle pour les composés intermétalliques qui se forment lorsque le métal refroidit.

Si le bain conserve le $\gamma$-Al2O3 (en raison d'un chauffage insuffisant), cela déclenche la précipitation du $\beta$-Al5FeSi.

Cette phase est caractérisée par une morphologie grossière en forme de plaque, généralement indésirable pour les propriétés mécaniques car elle agit comme un concentrateur de contraintes.

Obtention de Microstructures Souhaitables

Inversement, lorsque l'oxyde est converti avec succès en $\alpha$-Al2O3 par un chauffage précis, le chemin de nucléation est modifié.

Cette structure d'oxyde favorise la formation des phases $\alpha$-AlFeSi.

Ces phases sont fines et polyédriques (compactes et multifacettes). Cette morphologie est bien supérieure pour l'intégrité structurelle et la ductilité de la coulée finale.

Comprendre les Compromis

Le Risque de Sous-Chauffage

Si le four ne parvient pas à maintenir la fenêtre stricte de 850-900 °C, la transformation allotropique de la surface de l'oxyde ne se produira pas.

Le bain conserve effectivement une "mémoire" de la structure d'oxyde à plus basse température ($\gamma$-Al2O3).

Par conséquent, indépendamment des vitesses de refroidissement ultérieures dans le processus, le matériau est prédisposé à former des phases cassantes et grossières en forme de plaque.

Énergie vs Qualité

L'obtention de cette transformation nécessite un apport d'énergie plus élevé pour atteindre la zone de surchauffe.

Les opérateurs doivent équilibrer le coût énergétique de la surchauffe à haute température avec le besoin critique de propriétés mécaniques supérieures fournies par les phases fines polyédriques.

Faire le Bon Choix pour Votre Objectif

Pour optimiser les résultats de vos coulées, alignez votre stratégie de contrôle de la température sur vos exigences de performance matérielle :

- Si votre objectif principal est la résistance mécanique et la ductilité : Assurez-vous que votre four crée un maintien stable à 850-900 °C pour garantir la conversion complète en $\alpha$-Al2O3 et la formation ultérieure de phases polyédriques fines.

- Si votre objectif principal est de minimiser la consommation d'énergie : Sachez qu'opérer en dessous de ce seuil préserve le $\gamma$-Al2O3, ce qui entraînera inévitablement des microstructures grossières en forme de plaque qui pourraient compromettre la durabilité de la pièce.

La précision à l'état liquide dicte la performance à l'état solide.

Tableau Récapitulatif :

| Plage de Température | Phase d'Oxyde | Phase Intermétallique | Morphologie | Impact Mécanique |

|---|---|---|---|---|

| < 850 °C | $\gamma$-Al2O3 | $\beta$-Al5FeSi | Grossière, en Plaque | Cassante, Concentrateurs de Contraintes |

| 850 - 900 °C | $\alpha$-Al2O3 | $\alpha$-AlFeSi | Fine, Polyédrique | Ductilité & Résistance Supérieures |

Optimisez la Microstructure de Votre Alliage avec la Précision KINTEK

Ne laissez pas une gestion thermique imprécise compromettre l'intégrité de votre matériau. Chez KINTEK, nous comprenons que la transition des phases d'oxyde $\gamma$ à $\alpha$ nécessite une précision de température rigoureuse. Nos solutions de chauffage industriel sont conçues pour fournir les fenêtres thermiques exactes nécessaires à la sélection avancée des phases.

Pourquoi s'associer à KINTEK ?

- R&D & Fabrication Expertes : Systèmes de Mufflé, Tubulaires, Rotatifs, sous Vide et CVD conçus avec précision.

- Solutions Personnalisables : Fours haute température sur mesure pour répondre à vos protocoles spécifiques de surchauffe métallurgique.

- Performance Matérielle Améliorée : Assurez la formation de phases polyédriques fines pour une ductilité et une résistance supérieures.

Prêt à améliorer la qualité de vos coulées ? Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four sous vide à chargement vertical/par le bas ? Gagnez de l'espace et augmentez la précision

- Comment le traitement thermique en deux étapes dans un four de frittage sous vide optimise-t-il les échafaudages HA/Ti ? Maîtriser le processus de fabrication

- Comment un four de recuit assure-t-il une distribution uniforme de la température ? Maîtriser la cohérence du traitement thermique

- Quelle est la durée de vie typique d'un refroidisseur de four sous vide ? Prolongez-la à 15 ans et plus avec des soins appropriés

- Pourquoi le graphite est-il couramment utilisé comme élément chauffant dans les fours sous vide ? Découvrez la stabilité et l'efficacité à haute température

- Comment un four de séchage sous vide de laboratoire est-il utilisé dans la production de matériaux à changement de phase stabilisés en forme ?

- Comment fonctionne le système de refroidissement dans un four de recuit sous vide ? Maîtrisez le traitement thermique efficace de vos matériaux

- Qu'est-ce qui rend les fours à vide plus efficaces que les fours conventionnels ? Libérez un traitement thermique et des économies d'énergie supérieurs