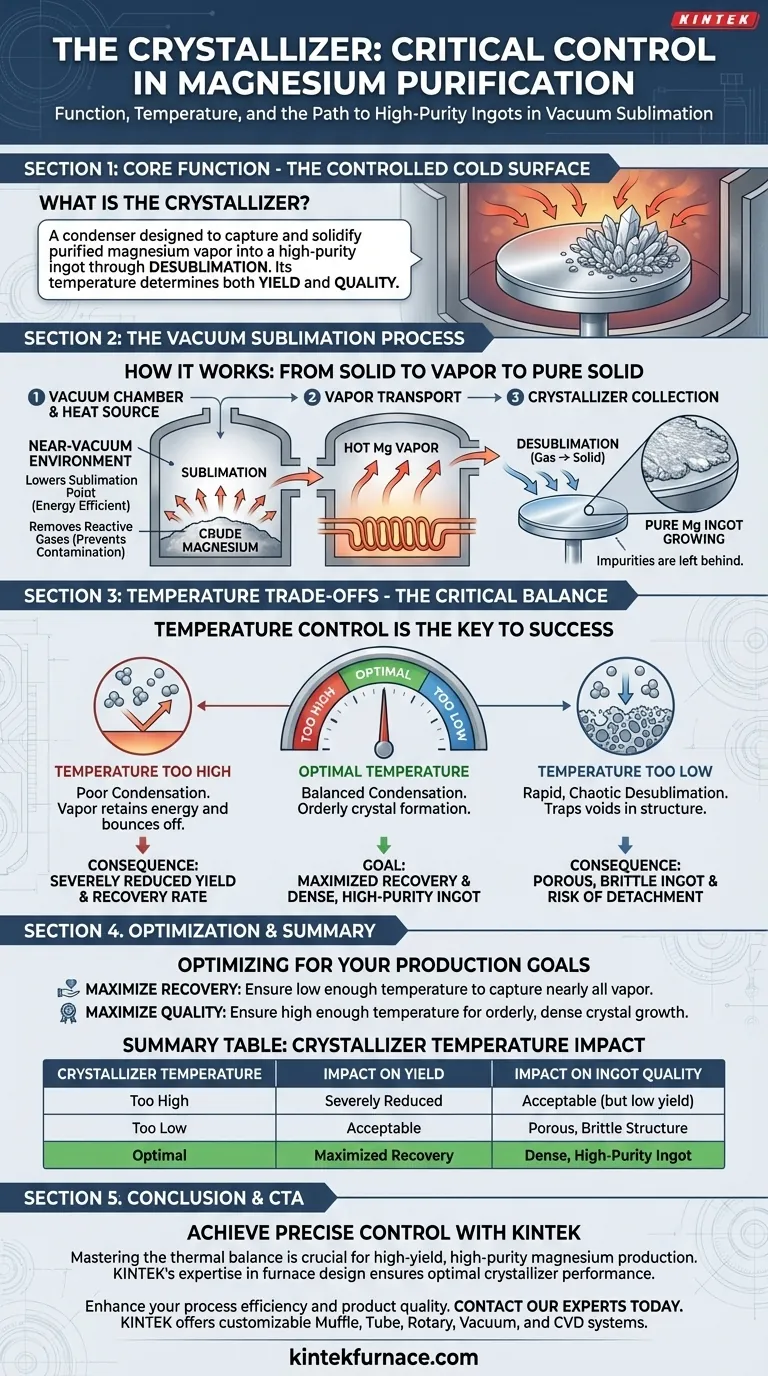

À la base, le cristalliseur d'un four de sublimation sous vide fonctionne comme une surface froide contrôlée conçue pour capturer et solidifier la vapeur de magnésium purifié. Ce composant, également appelé condenseur, est l'endroit où le magnésium gazeux se retransforme en un lingot solide de haute pureté. Sa température est le paramètre de contrôle le plus critique, car elle régit directement à la fois la quantité (rendement) et la qualité (densité) du produit final.

Le défi central est de maintenir un équilibre thermique précis. Le cristalliseur doit être suffisamment froid pour forcer la vapeur de magnésium chaude à se condenser efficacement, mais pas trop froid au point de créer un lingot structurellement faible ou poreux.

Comment la sublimation sous vide permet d'obtenir de la pureté

Pour comprendre le rôle du cristalliseur, il faut d'abord comprendre l'environnement dans lequel il opère. Le processus repose sur la transformation du magnésium brut solide directement en gaz, puis de nouveau en un solide encore plus pur, en contournant la phase liquide.

Le rôle crucial du vide

Une pompe à vide haute performance est fondamentale pour l'ensemble du processus. Elle crée un environnement de vide quasi parfait à l'intérieur du four, ce qui permet d'atteindre deux objectifs essentiels.

Premièrement, elle abaisse considérablement le point de sublimation du magnésium. Cela permet au métal de se transformer en vapeur à une température beaucoup plus basse et plus économe en énergie.

Deuxièmement, le vide élimine les gaz atmosphériques réactifs tels que l'oxygène et l'azote. Cela empêche la vapeur de magnésium chaude et très réactive de former des oxydes ou des nitrures, ce qui contaminerait le produit final.

Le principe de la désublimation

Dans ce vide, le magnésium brut est chauffé jusqu'à ce qu'il sublime, passant de l'état solide à un gaz chaud. Cette vapeur s'éloigne ensuite de la source de chaleur vers le cristalliseur, beaucoup plus froid.

Lorsque la vapeur de magnésium chaude entre en contact avec la surface froide du cristalliseur, elle subit une désublimation - une transition de phase immédiate du gaz directement à l'état solide. Les impuretés, ayant des points de sublimation différents, sont laissées de côté.

La fonction du cristalliseur dans la collecte

Le cristalliseur est le point de collecte désigné pour ce magnésium purifié. Il est conçu pour créer un différentiel de température précis au sein de la chambre du four.

Création d'une zone froide contrôlée

Généralement conçu sous forme de disque, le cristalliseur est activement refroidi, souvent par circulation d'eau interne. Cela en fait le composant le plus froid du four à haute température.

Cette différence de température agit comme un aimant pour la vapeur de magnésium chaude, garantissant que le métal purifié se consolide dans un endroit prévisible et contrôlé.

Capture et croissance du lingot

Lorsque les molécules de vapeur de magnésium entrent en collision avec la surface froide, elles perdent rapidement leur énergie thermique. Cela les force à se condenser et à former des cristaux solides.

Au cours du processus, ces cristaux s'accumulent les uns sur les autres, adhèrent au disque et se transforment en un seul lingot de magnésium de haute pureté.

Comprendre les compromis de température

Le succès de l'ensemble du cycle de purification dépend de la température exacte du cristalliseur. S'écarter, même légèrement, dans l'une ou l'autre direction introduit des problèmes importants qui compromettent le résultat final.

Le risque d'une température trop élevée

Si la surface du cristalliseur est trop chaude, elle manque du différentiel thermique nécessaire pour condenser efficacement la vapeur de magnésium.

Les molécules de vapeur frappent la surface mais conservent trop d'énergie pour se solidifier, rebondissant au lieu de cela. Cela entraîne une faible efficacité de condensation et se traduit par un taux de récupération sévèrement réduit, ou rendement.

Le danger d'une température trop basse

Inversement, si le cristalliseur est trop froid, le processus de désublimation se produit trop rapidement et de manière chaotique. Cet effet de refroidissement brutal piège des vides dans la structure cristalline au fur et à mesure de sa formation.

Cela se traduit par un lingot poreux et cassant, ce qui compromet sa qualité métallurgique. De plus, cette mauvaise structure peut entraîner le détachement du lingot du cristalliseur et sa chute dans le creuset, ruinant tout le lot.

Optimisation de la température du cristalliseur pour votre objectif

Le contrôle de la température du cristalliseur est un acte d'équilibrage entre des objectifs concurrents. Votre priorité de production spécifique déterminera votre point de consigne de température idéal dans la plage optimale.

- Si votre objectif principal est de maximiser le taux de récupération : Vous devez vous assurer que la température est suffisamment basse pour capturer la quasi-totalité de la vapeur, en évitant l'inefficacité d'une surface trop chaude.

- Si votre objectif principal est d'obtenir la densité et la qualité maximales du lingot : Vous devez vous assurer que la température est suffisamment élevée pour permettre aux cristaux de se former dans une structure ordonnée et dense, en évitant la porosité causée par une surface trop froide.

En fin de compte, maîtriser la température du cristalliseur est la clé pour contrôler le résultat de l'ensemble du processus de sublimation sous vide.

Tableau récapitulatif :

| Température du cristalliseur | Impact sur le rendement | Impact sur la qualité du lingot |

|---|---|---|

| Trop élevée | Sévèrement réduit (faible condensation) | Acceptable, mais le rendement est faible |

| Trop basse | Acceptable | Structure poreuse et cassante |

| Optimale | Rendement maximisé | Lingot dense de haute pureté |

Obtenez un contrôle précis dans votre processus de purification

Maîtriser l'équilibre thermique de votre four de sublimation sous vide est la clé d'une production de magnésium à haut rendement et haute pureté. L'expertise de KINTEK dans la conception de fours à haute température vous garantit le contrôle précis nécessaire pour des performances optimales du cristalliseur.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins de purification uniques.

Prêt à améliorer l'efficacité de votre processus et la qualité de vos produits ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours de laboratoire peuvent être adaptés à votre application.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs