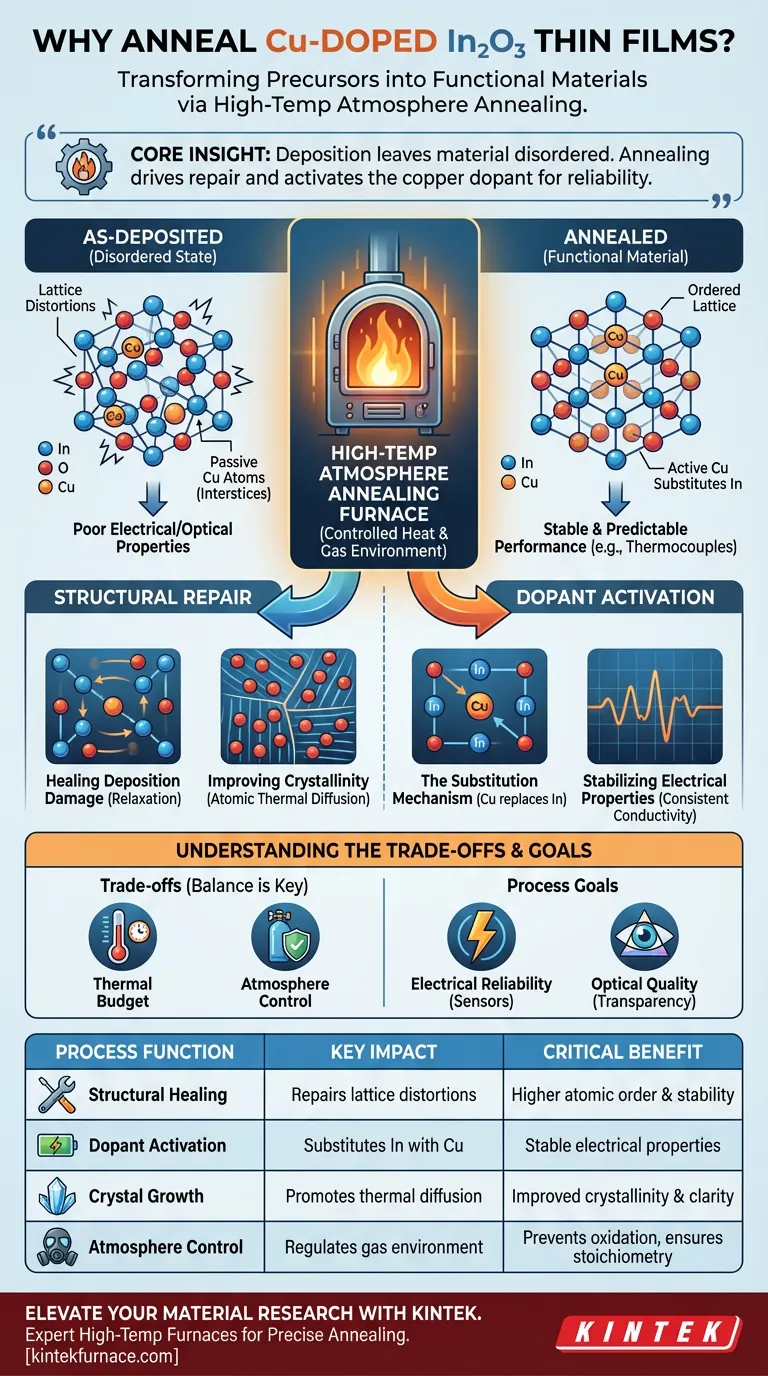

Un four de recuit à haute température sous atmosphère agit comme l'étape critique d'activation qui transforme un précurseur déposé en un matériau fonctionnel. Son objectif principal pour l'oxyde d'indium dopé au cuivre (In2O3 dopé au Cu) est de fournir l'énergie thermique nécessaire pour réparer les dommages atomiques causés par le dépôt et forcer les atomes de cuivre dans les bonnes positions structurelles. Sans ce traitement thermique, le film manque de la stabilité électrique et de la clarté optique nécessaires.

Idée clé : Le processus de dépôt laisse le matériau dans un état désordonné ; le recuit est la "réparation". Il entraîne la diffusion atomique pour réparer les distorsions du réseau cristallin et active chimiquement le dopant de cuivre en le substituant aux sites de l'indium, stabilisant ainsi la fiabilité du matériau pour des utilisations de haute précision comme les thermocouples.

Les mécanismes de réparation structurelle

Guérison des dommages de dépôt

Pendant la pulvérisation cathodique ou le dépôt, des particules de haute énergie frappent le substrat, créant souvent une structure atomique chaotique. Cela entraîne des distorsions du réseau cristallin — des imperfections dans la structure cristalline qui entravent le flux d'électrons et réduisent les performances. Le four fournit une énergie thermique contrôlée, permettant aux atomes de se détendre pour retrouver leurs états ordonnés de plus basse énergie, "guérissant" ainsi efficacement les dommages.

Amélioration de la cristallinité

Un film hautement cristallin présente généralement des propriétés électroniques supérieures à celles d'un film amorphe ou désordonné. Le recuit à haute température favorise la diffusion thermique atomique, qui réorganise les atomes en un réseau cristallin cohérent et répétitif. Cet alignement structurel est fondamental pour garantir que le film se comporte de manière cohérente sous charge électrique.

Activation du dopant

Le mécanisme de substitution

Pour que le dopage au cuivre soit efficace, les atomes de cuivre ne peuvent pas simplement se trouver dans les interstices du matériau. Ils doivent remplacer physiquement les atomes d'indium dans la structure du réseau cristallin. Le four de recuit fournit l'énergie d'activation précise nécessaire pour faciliter cette substitution des atomes d'indium par des atomes de cuivre, transformant le cuivre d'une impureté passive en un composant fonctionnel actif.

Stabilisation des propriétés électriques

Une fois que le cuivre est correctement substitué dans le réseau cristallin, le comportement électronique du film se stabilise. Ce processus élimine les fluctuations de conductivité qui pourraient survenir dans un échantillon non recuit. Cette stabilité est particulièrement vitale pour des applications telles que les électrodes de thermocouples, où des performances prévisibles dans des conditions variables sont non négociables.

Comprendre les compromis

Gestion du budget thermique

Bien que la chaleur soit nécessaire à la réparation, elle doit être soigneusement équilibrée. Une chaleur insuffisante (temps ou température) laissera le cuivre inactif et le réseau cristallin distordu, entraînant une faible conductivité. Inversement, une chaleur excessive peut entraîner une croissance de grains indésirable ou une diffusion d'atomes entre le film et le substrat, dégradant potentiellement l'interface.

Contrôle de l'atmosphère

La composante "atmosphère" du four est aussi critique que la température. L'environnement gazeux spécifique (souvent contrôlé pour éviter une oxydation ou une réduction indésirable) garantit que la stœchiométrie du film reste pure pendant le processus de chauffage. Une régulation précise est nécessaire pour éviter la contamination de surface ou la perte de composants volatils.

Faire le bon choix pour votre objectif

Lors de la conception de votre processus post-dépôt, concentrez-vous sur les exigences d'utilisation finale de votre couche mince.

- Si votre objectif principal est la fiabilité électrique : Privilégiez les programmes de recuit qui maximisent la substitution de l'indium par le cuivre pour assurer une conductivité stable pour les capteurs ou les électrodes.

- Si votre objectif principal est la qualité optique : Concentrez-vous sur la réparation des distorsions du réseau cristallin pour minimiser la diffusion et améliorer la transparence et la cristallinité du film.

En fin de compte, le four de recuit n'est pas seulement un outil de chauffage ; c'est un réacteur qui définit la qualité finale et l'utilité de votre couche mince.

Tableau récapitulatif :

| Fonction du processus | Impact clé sur la couche mince | Bénéfice critique |

|---|---|---|

| Réparation structurelle | Répare les distorsions du réseau cristallin dues à la pulvérisation cathodique | Ordre atomique et stabilité plus élevés |

| Activation du dopant | Substitue les atomes d'indium par des atomes de cuivre | Propriétés électriques stables et prévisibles |

| Croissance cristalline | Favorise la diffusion thermique atomique | Cristallinité et clarté optique améliorées |

| Contrôle de l'atmosphère | Régule l'environnement gazeux pendant le chauffage | Prévient l'oxydation et assure la stœchiométrie |

Élevez votre recherche sur les matériaux avec KINTEK

Un recuit précis fait la différence entre un précurseur désordonné et un matériau fonctionnel haute performance. Chez KINTEK, nous comprenons que la fiabilité de vos couches minces dépend d'un contrôle thermique et atmosphérique exact. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, tous entièrement personnalisables pour répondre aux exigences rigoureuses de l'activation des dopants et de la réparation du réseau cristallin.

Prêt à optimiser les propriétés de vos couches minces ? Contactez-nous dès aujourd'hui pour découvrir comment nos fours de laboratoire spécialisés à haute température peuvent apporter une stabilité et une clarté supérieures à vos matériaux avancés.

Guide Visuel

Références

- Yantao Liu, Sui Chen. Analysis of the Effect of Copper Doping on the Optoelectronic Properties of Indium Oxide Thin Films and the Thermoelectric Properties of an In2O3/Pt Thermocouple. DOI: 10.3390/cryst14010078

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi utilise-t-on un four à air avec de la poudre de nitrure de bore pour le cuivre ? Obtenir un traitement thermique sans oxydation

- Quel rôle protecteur joue un flux constant de gaz inerte dans le frittage sous atmosphère dynamique ? Améliorer l'intégrité des matériaux

- Quels sont les avantages techniques de l'utilisation d'hydrogène de haute pureté pour le frittage de Cu-Al2O3 ? Amélioration de la liaison et de la conductivité

- Qu'est-ce qu'un four inerte ? Protégez vos matériaux de l'oxydation et de la contamination

- Comment fonctionne le système d'atmosphère dans un four à atmosphère de type boîte ? Maîtrisez le contrôle chimique précis pour le traitement des matériaux

- Pourquoi un four de laboratoire à haute température avec contrôle d'azote est-il nécessaire pour la préparation de Ti-TiO2(NW)/rGO ?

- Comment l'atmosphère de frittage affecte-t-elle les composites à matrice d'aluminium ? Optimisation de la dureté et de la conductivité thermique

- Quelles conditions clés un four à atmosphère tubulaire fournit-il pour les revêtements de nanosheets ? Optimisez votre résultat de traitement thermique