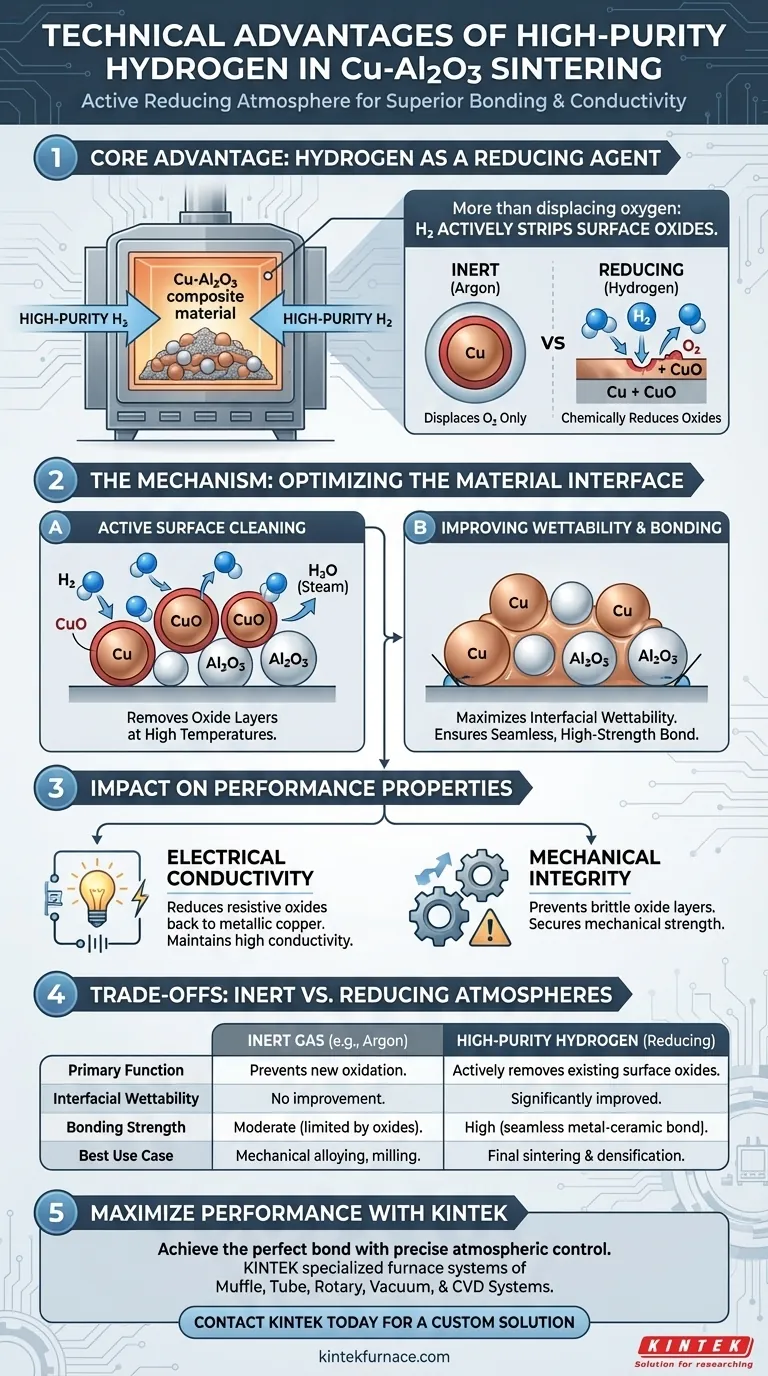

L'hydrogène de haute pureté sert d'agent réducteur essentiel qui améliore activement le processus de frittage des composites Cuivre-Alumine (Cu-Al2O3). Contrairement aux atmosphères inertes qui déplacent simplement l'oxygène, l'hydrogène réagit chimiquement avec le matériau à haute température pour éliminer les oxydes de surface. Cette purification active est le moteur fondamental pour obtenir une résistance de liaison supérieure et maintenir la conductivité électrique élevée requise pour les applications avancées.

L'avantage principal d'une atmosphère d'hydrogène est sa capacité à transformer l'interface du matériau : en réduisant les oxydes de surface, il maximise la mouillabilité, garantissant que la matrice de cuivre forme une liaison transparente et de haute résistance avec le renforcement d'alumine.

Le Mécanisme de Réduction des Oxydes

Nettoyage Actif de Surface

Pendant le processus de frittage, les particules de cuivre sont sujettes à l'oxydation de surface. L'hydrogène de haute pureté agit comme une atmosphère réductrice forte, éliminant efficacement ces couches d'oxyde des surfaces des particules à mesure que la température augmente.

Prévention de l'Oxydation

Le frittage se produit à haute température, où les matériaux sont les plus vulnérables aux réactions avec l'oxygène. L'hydrogène crée un environnement protecteur qui empêche la formation de nouvelles oxydations, préservant la pureté chimique de la matrice de cuivre tout au long du cycle thermique.

Optimisation de l'Interface Matérielle

Amélioration de la Mouillabilité

La présence d'oxydes crée une barrière qui empêche les métaux fondus ou ramollis d'adhérer à d'autres particules. En éliminant ces oxydes, l'hydrogène améliore considérablement la mouillabilité interfaciale entre la matrice de cuivre et les particules d'alumine (Al2O3).

Renforcement de la Résistance de Liaison

Les composites solides reposent sur le transfert de charge entre la matrice et le renforcement. La mouillabilité améliorée favorisée par l'hydrogène conduit à des points de contact plus serrés et plus cohérents, renforçant directement la résistance de liaison interfaciale du composite final.

Impact sur les Propriétés de Performance

Maintien de la Conductivité Électrique

Les oxydes de cuivre sont de mauvais conducteurs et agissent comme des points de résistance électrique dans le matériau. En réduisant ces oxydes en cuivre métallique, l'atmosphère d'hydrogène garantit que le composite maintient une conductivité électrique élevée.

Sécurisation de l'Intégrité Mécanique

Les interfaces faibles entraînent une défaillance du matériau sous contrainte. La réduction des oxydes garantit que les performances mécaniques du composite ne sont pas compromises par des couches d'oxyde fragiles ou une mauvaise adhérence des particules.

Comprendre les Compromis : Atmosphères Inertes vs. Réductrices

La Limite des Gaz Inertes

Il est important de distinguer entre prévenir l'oxydation et l'inverser. Bien que les gaz inertes comme l'argon soient excellents pour prévenir l'oxydation lors de l'alliage mécanique (broyage) en isolant les surfaces fraîches, ils ne peuvent pas éliminer les oxydes déjà formés.

La Nécessité de la Réduction

Si une poudre a été exposée à des traces d'oxygène avant le frittage, une atmosphère inerte emprisonnera ces oxydes dans le produit final. L'hydrogène est techniquement supérieur pour le frittage car il corrige activement les impuretés de surface, tandis que les gaz inertes ne font que préserver l'état actuel du matériau.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de votre composite Cu-Al2O3, alignez votre choix d'atmosphère avec votre étape de traitement spécifique :

- Si votre objectif principal est l'alliage mécanique/broyage : Utilisez de l'argon de haute pureté pour isoler les surfaces fraîches et prévenir l'oxydation initiale lors du broyage à haute énergie.

- Si votre objectif principal est le frittage/densification : Utilisez de l'hydrogène de haute pureté pour réduire activement les oxydes de surface existants et maximiser la liaison interfaciale.

En utilisant de l'hydrogène pendant la phase de frittage, vous garantissez que la conductivité inhérente du cuivre et la résistance de l'alumine sont pleinement réalisées dans le composite final.

Tableau Récapitulatif :

| Caractéristique | Hydrogène de Haute Pureté (Réducteur) | Gaz Inerte (Argon/Azote) |

|---|---|---|

| Fonction Principale | Élimine activement les oxydes de surface | Déplace l'oxygène pour prévenir la nouvelle oxydation |

| Mouillabilité Interfaciale | Améliorée de manière significative | Aucune amélioration des surfaces existantes |

| Résistance de Liaison | Élevée (liaison métal-céramique transparente) | Modérée (limitée par les oxydes résiduels) |

| Conductivité Électrique | Optimisée par la réduction des oxydes résistifs | Limitée par les couches d'oxyde piégées |

| Cas d'Usage Idéal | Frittage final et densification | Alliage mécanique et broyage de poudres |

Maximisez les Performances de Votre Matériau avec KINTEK

Obtenir la liaison parfaite dans les composites Cu-Al2O3 nécessite un contrôle atmosphérique précis et une fiabilité à haute température. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de Muffle, Tube, Rotatifs, Sous Vide et CVD, ainsi que d'autres fours haute température de laboratoire — tous entièrement personnalisables pour répondre à vos besoins de frittage uniques.

Ne laissez pas les oxydes de surface compromettre votre conductivité ou votre intégrité mécanique. Laissez nos experts techniques vous aider à choisir la configuration de four idéale pour optimiser vos processus en atmosphère réductrice.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Qu'est-ce que le principe de l'atmosphère inerte ? Contrôler les réactions chimiques pour de meilleurs résultats

- Quels matériaux sont compatibles avec les fours à atmosphère sous vide poussé ? Idéal pour un traitement thermique rentable

- Quelle est la fonction d'un four à atmosphère tubulaire ? Réduction et fabrication de catalyseurs Mn1/CeO2 de précision

- Qu'est-ce qu'un four à cornue ? L'outil ultime pour le traitement sous atmosphère contrôlée

- Comment un four de résistance à haute température facilite-t-il l'évaluation de la résistance au feu des éprouvettes de mortier ?

- Quelle est la fonction principale des fours à atmosphère dans les processus industriels ? Améliorer la qualité et l'efficacité des matériaux

- Quelle est la différence d'atmosphère entre les fours tubulaires et les fours boîtes ? Optimisez votre processus de traitement thermique

- Comment un four à atmosphère contrôlée est-il utilisé dans la recherche en science des matériaux ? Débloquez un contrôle et une synthèse précis des matériaux