Essentiellement, un four inerte est une chambre de chauffage spécialisée conçue pour protéger les matériaux sensibles de la réaction avec l'air pendant le traitement thermique. Il y parvient en remplaçant l'atmosphère normale et réactive (contenant de l'oxygène) par un gaz non réactif ou "inerte", tel que l'azote ou l'argon, empêchant ainsi des processus comme l'oxydation et assurant l'intégrité du matériau.

Le véritable objectif d'un four inerte n'est pas seulement de chauffer un objet, mais de contrôler l'environnement chimique pendant son chauffage. Ce contrôle est ce qui empêche la dégradation indésirable et permet une fabrication et une recherche de haute précision.

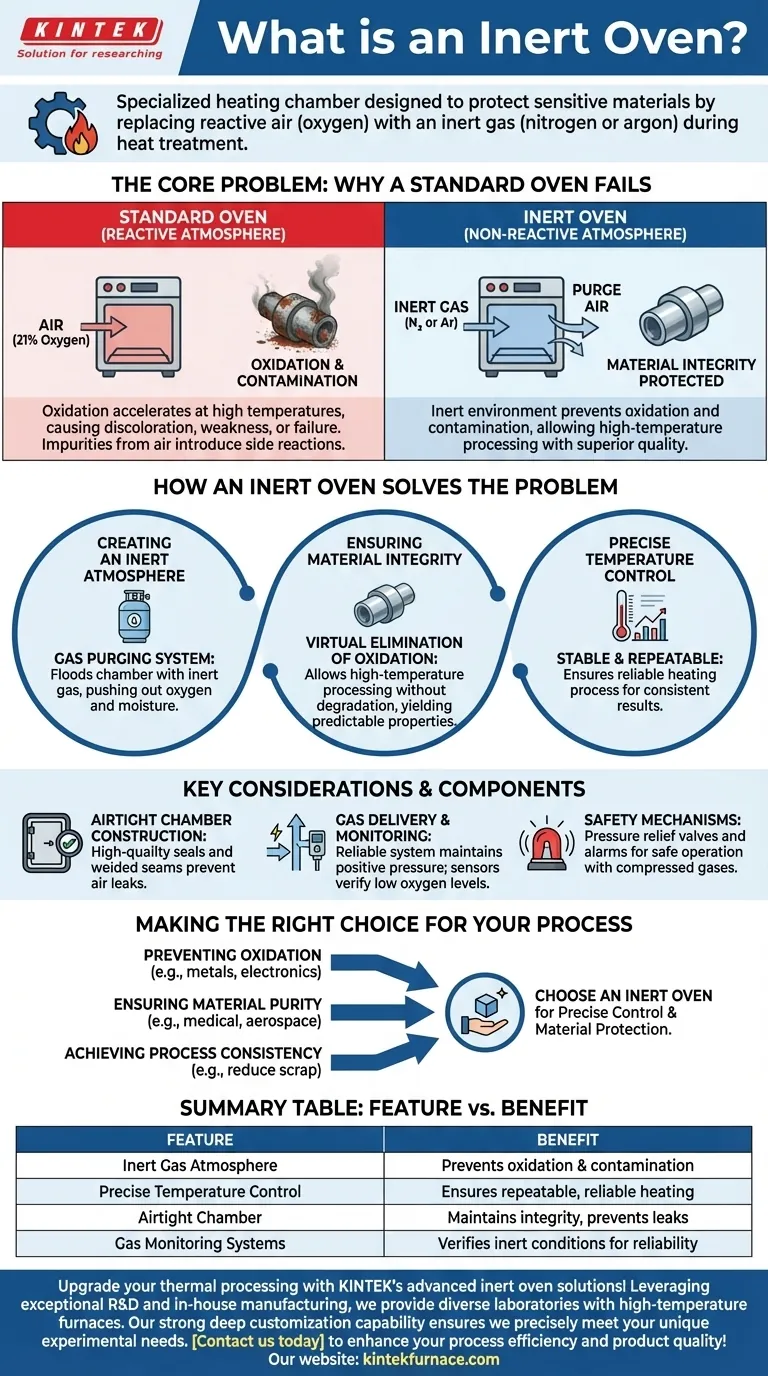

Le problème central : pourquoi un four standard échoue

Chauffer des matériaux dans un four conventionnel signifie les exposer à l'air ambiant, qui contient environ 21 % d'oxygène. À des températures élevées, cet oxygène devient très réactif et peut causer des problèmes importants.

Le défi de l'oxydation

L'oxydation est une réaction chimique qui se produit lorsqu'un matériau est exposé à l'oxygène. Un exemple courant à température ambiante est la rouille du fer.

À haute température, ce processus s'accélère considérablement. Pour de nombreux métaux, composants électroniques et polymères avancés, le chauffage en présence d'oxygène peut provoquer une décoloration, une faiblesse structurelle ou une défaillance complète du composant.

Contamination et réactions indésirables

Au-delà de l'oxygène, d'autres éléments dans l'air peuvent agir comme des contaminants. Ceux-ci peuvent introduire des impuretés à la surface d'un matériau ou déclencher des réactions secondaires involontaires.

Ceci est particulièrement critique dans des domaines comme la fabrication de semi-conducteurs ou de dispositifs médicaux, où même des impuretés microscopiques peuvent rendre un produit inutile.

Comment un four inerte résout le problème

Un four inerte aborde directement les problèmes d'oxydation et de contamination en modifiant fondamentalement l'environnement dans lequel le chauffage a lieu.

Créer une atmosphère inerte

La fonction première d'un four inerte est son système de purge gazeuse. Avant le début du cycle de chauffage, le système inonde la chambre d'un gaz inerte, généralement de l'azote ou de l'argon.

Ce processus purge la chambre, repoussant physiquement l'oxygène et l'humidité jusqu'à ce que l'atmosphère interne soit presque entièrement non réactive.

Assurer l'intégrité des matériaux

En chauffant le matériau dans cet environnement contrôlé et sans oxygène, le risque d'oxydation est pratiquement éliminé.

Cela permet de traiter les matériaux à haute température sans dégradation. Il en résulte un produit final de qualité supérieure, aux propriétés prévisibles et aux caractéristiques de performance voulues.

Le rôle du contrôle précis de la température

Outre le contrôle atmosphérique, les fours inertes sont dotés d'un contrôle de température très précis. La combinaison d'une température stable et d'un environnement non réactif garantit que le processus de chauffage est à la fois reproductible et fiable.

Considérations clés et composants

L'efficacité d'un four inerte dépend de sa conception et de la manière dont il maintient l'intégrité de l'atmosphère inerte.

Construction de chambre étanche à l'air

Pour éviter que l'air réactif ne s'infiltre, un four inerte doit avoir une chambre exceptionnellement bien scellée. Cela implique des joints de haute qualité, des portes renforcées et des soudures qui peuvent résister aux changements de pression pendant le fonctionnement.

Systèmes de distribution et de surveillance des gaz

Un système de distribution de gaz fiable est essentiel pour purger la chambre et maintenir une légère surpression pendant le cycle. De nombreux fours avancés comprennent également des systèmes de surveillance des gaz, tels que des capteurs d'oxygène, pour vérifier que l'environnement reste véritablement inerte.

Mécanismes de sécurité

La manipulation de gaz comprimés introduit des considérations de sécurité. Les fours inertes sont équipés de dispositifs tels que des soupapes de surpression pour éviter la surpression et des alarmes pour alerter les opérateurs de tout problème au niveau du système.

Faire le bon choix pour votre processus

La décision d'utiliser un four inerte est entièrement dictée par la sensibilité de votre matériau à l'atmosphère ambiante pendant le chauffage.

- Si votre objectif principal est de prévenir l'oxydation : Un four inerte est indispensable pour le traitement thermique de la plupart des métaux, le collage de composants électroniques ou le durcissement de certains polymères.

- Si votre objectif principal est d'assurer la pureté du matériau : Dans les applications médicales, aérospatiales ou semi-conductrices, l'atmosphère contrôlée empêche la contamination de surface que les fours standard ne peuvent pas empêcher.

- Si votre objectif principal est d'atteindre la cohérence du processus : L'élimination de la variable de la réaction atmosphérique conduit à des résultats plus reproductibles, réduisant les taux de rebut et améliorant la qualité globale du produit.

En fin de compte, investir dans un four inerte consiste à obtenir un contrôle précis de votre processus thermique pour protéger l'intégrité de votre matériau.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère gazeuse inerte | Prévient l'oxydation et la contamination en remplaçant l'oxygène par des gaz non réactifs comme l'azote ou l'argon |

| Contrôle précis de la température | Garantit des processus de chauffage reproductibles et fiables pour des résultats cohérents |

| Chambre étanche à l'air | Maintient l'intégrité de l'environnement inerte, évitant les fuites et garantissant la sécurité |

| Systèmes de surveillance des gaz | Vérifie les niveaux d'oxygène pour confirmer les conditions inertes, améliorant la fiabilité du processus |

Améliorez votre traitement thermique avec les solutions avancées de fours inertes de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, protégeant les matériaux sensibles de l'oxydation et de la contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de vos processus et la qualité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure