Le quartz de haute pureté agit comme une barrière définitive entre l'environnement de synthèse agressif et l'intégrité du processus de croissance cristalline. Dans le dépôt chimique en phase vapeur (CVD) du phosphure de molybdène (MoP), ce matériau est sélectionné car il combine une stabilité thermique exceptionnelle avec une inertie chimique. Cela garantit que la chambre de réaction résiste aux températures élevées requises pour la synthèse sans réagir avec les précurseurs tels que le phosphore rouge ou le molybdène, empêchant ainsi la contamination.

La sélection du quartz de haute pureté est une nécessité stratégique pour créer un environnement exempt de contaminants, garantissant que les cristaux de phosphure de molybdène résultants présentent leurs véritables propriétés électrocatalytiques intrinsèques plutôt que des artefacts dus aux impuretés.

Le rôle de l'inertie chimique

Prévention des réactions pariétales

Le risque principal lors de la croissance cristalline à haute température est le potentiel du récipient de réaction à devenir lui-même un réactif.

Le quartz de haute pureté est chimiquement inerte vis-à-vis des précurseurs agressifs utilisés dans ce processus, notamment la vapeur de phosphore rouge et la feuille de molybdène. En refusant de réagir avec ces matériaux, le tube de quartz garantit que le potentiel chimique est entièrement dirigé vers la formation du cristal, plutôt que vers la corrosion des parois de la chambre.

Assurer la pureté intrinsèque

Pour les chercheurs étudiant les propriétés électrocatalytiques du MoP, la pureté est primordiale.

Même des traces de contamination provenant d'une chambre de réaction peuvent altérer la structure électronique d'un monocristal. En utilisant du quartz de haute pureté, vous éliminez les variables externes, garantissant que les données de performance collectées reflètent fidèlement la nature intrinsèque du phosphure de molybdène.

Stabilité thermique et contrôle du processus

Résistance aux températures de synthèse

Le processus CVD pour le MoP nécessite un environnement thermique rigoureux pour piloter la réaction.

Le CVD assisté par métal liquide fonctionne généralement dans une plage de température de four de 700°C à 900°C. Le quartz de haute pureté conserve son intégrité structurelle et sa résistance mécanique dans cette plage, empêchant la déformation qui pourrait compromettre le joint de vide ou la forme physique du cristal en croissance.

Faciliter la croissance de précision

La stabilité du tube de quartz permet une régulation précise de l'environnement interne.

Comme le tube ne se dégrade pas à ces températures, il permet au four de gérer efficacement la cinétique de diffusion des atomes de molybdène. Cette stabilité est essentielle pour contrôler des facettes de croissance spécifiques, telles que les plans (0001) ou (1010), permettant des structures cristallines sur mesure.

Comprendre les compromis

L'exigence de "haute pureté"

Il est essentiel de distinguer le quartz standard du quartz de haute pureté.

L'utilisation de quartz de qualité inférieure ou de substituts de verre peut introduire des impuretés minérales traces qui diffusent dans la zone de réaction à 900°C. Si le quartz n'est pas d'une pureté suffisante, il peut se dévitrifier (cristalliser) ou libérer des contaminants, annulant les avantages du processus CVD et ruinant l'échantillon.

Vulnérabilité mécanique

Bien que thermiquement robuste, le quartz reste un matériau céramique fragile.

Il nécessite une manipulation prudente lors du chargement et du déchargement, en particulier lors de l'établissement de l'environnement de vide (souvent autour de 4×10^-6 Torr). Toutes les micro-fissures introduites lors de la manipulation peuvent se propager sous contrainte thermique, entraînant une défaillance catastrophique de l'environnement scellé.

Faire le bon choix pour votre objectif

Lors de la conception d'une expérience CVD pour les phosphures métalliques, le récipient de réaction détermine la fiabilité de vos données.

- Si votre objectif principal est l'analyse électrocatalytique : Privilégiez l'inertie chimique ; utilisez du quartz certifié de haute pureté pour garantir que toute activité catalytique observée est inhérente au cristal de MoP et non le résultat d'un dopage provenant des parois du tube.

- Si votre objectif principal est le contrôle de la morphologie cristalline : Privilégiez la stabilité thermique ; assurez-vous que le tube est conçu pour un fonctionnement continu à 900°C afin de permettre la régulation précise de la température nécessaire à la croissance de facettes cristallines spécifiques.

En isolant la réaction dans du quartz de haute pureté, vous transformez un processus chimique volatil en un environnement contrôlé pour la science des matériaux de précision.

Tableau récapitulatif :

| Propriété | Avantage pour la synthèse de MoP | Impact sur la qualité du cristal |

|---|---|---|

| Inertie chimique | Résiste aux vapeurs de phosphore rouge et de Mo | Prévient la contamination et les artefacts de dopage |

| Stabilité thermique | Maintient l'intégrité à 700°C - 900°C | Assure l'étanchéité du vide et la cinétique de diffusion précise |

| Grade de haute pureté | Aucune diffusion d'impuretés minérales traces | Garantit les propriétés électrocatalytiques intrinsèques |

| Résistance structurelle | Supporte les environnements de vide poussé | Croissance stable de facettes spécifiques comme (0001) |

Élevez vos recherches avec l'ingénierie de précision de KINTEK

Ne laissez pas les impuretés compromettre votre croissance cristalline. KINTEK fournit des composants en quartz de haute performance et de haute pureté ainsi que des solutions thermiques avancées conçues pour les processus CVD les plus exigeants.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de synthèse uniques, garantissant que vos monocristaux de MoP atteignent leur véritable potentiel intrinsèque.

Prêt à optimiser les performances de votre laboratoire ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution personnalisée !

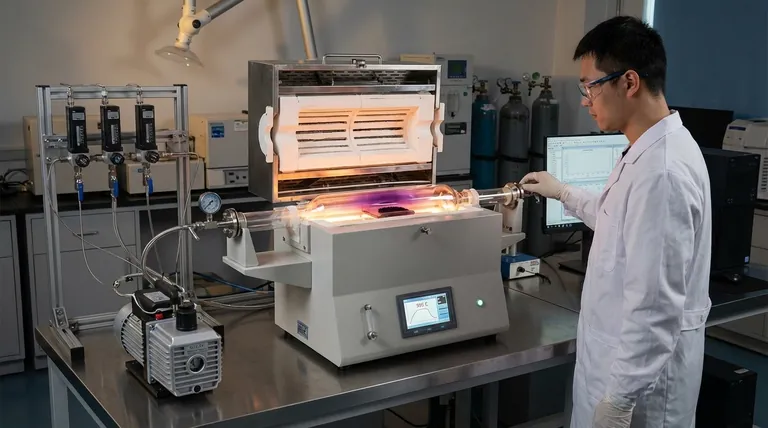

Guide Visuel

Références

- Seo Hyun Kim, Hyeuk Jin Han. Facet‐Controlled Growth of Molybdenum Phosphide Single Crystals for Efficient Hydrogen Peroxide Synthesis. DOI: 10.1002/adma.202500250

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quelles sont les étapes critiques du fonctionnement d'un four de dépôt chimique en phase vapeur ? Maîtriser la croissance précise de films minces

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la croissance des films de CsPbBr3 ? Maîtriser la précision monocristalline.

- Quelles sont les avancées récentes dans la conception des systèmes CVD ? Explorer les innovations pour la recherche et l'industrie

- Comment fonctionne le processus CVD pour le dépôt de matériaux sur des substrats ? Maîtriser le dépôt de couches minces pour des matériaux supérieurs

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Comment un système CVD contrôle-t-il précisément la croissance des nanofils de InN ? Secrets d'expert pour une synthèse de haute qualité

- Comment fonctionne le système CVD ? Maîtrisez le dépôt en couche mince pour votre laboratoire