Dans le domaine des matériaux avancés, les systèmes de four tubulaire à dépôt chimique en phase vapeur (CVD) sont considérés comme indispensables car ils fournissent la combinaison de contrôle requise pour la synthèse de matériaux 2D : gestion précise de la température, environnement atmosphérique hautement contrôlé et conception évolutive. Ces capacités sont la base absolue pour produire des couches uniformes et de haute qualité, épaisses d'un seul atome, de matériaux tels que le graphène, les dichalcogénures de métaux de transition (TMD) et le nitrure de bore hexagonal (h-BN).

Le défi fondamental des matériaux 2D est de créer un film cristallin parfait, de grande surface, qui n'a qu'une seule épaisseur atomique. Un four tubulaire CVD n'est pas seulement un appareil de chauffage ; c'est un micro-environnement précisément contrôlé qui rend cette construction au niveau atomique possible et reproductible.

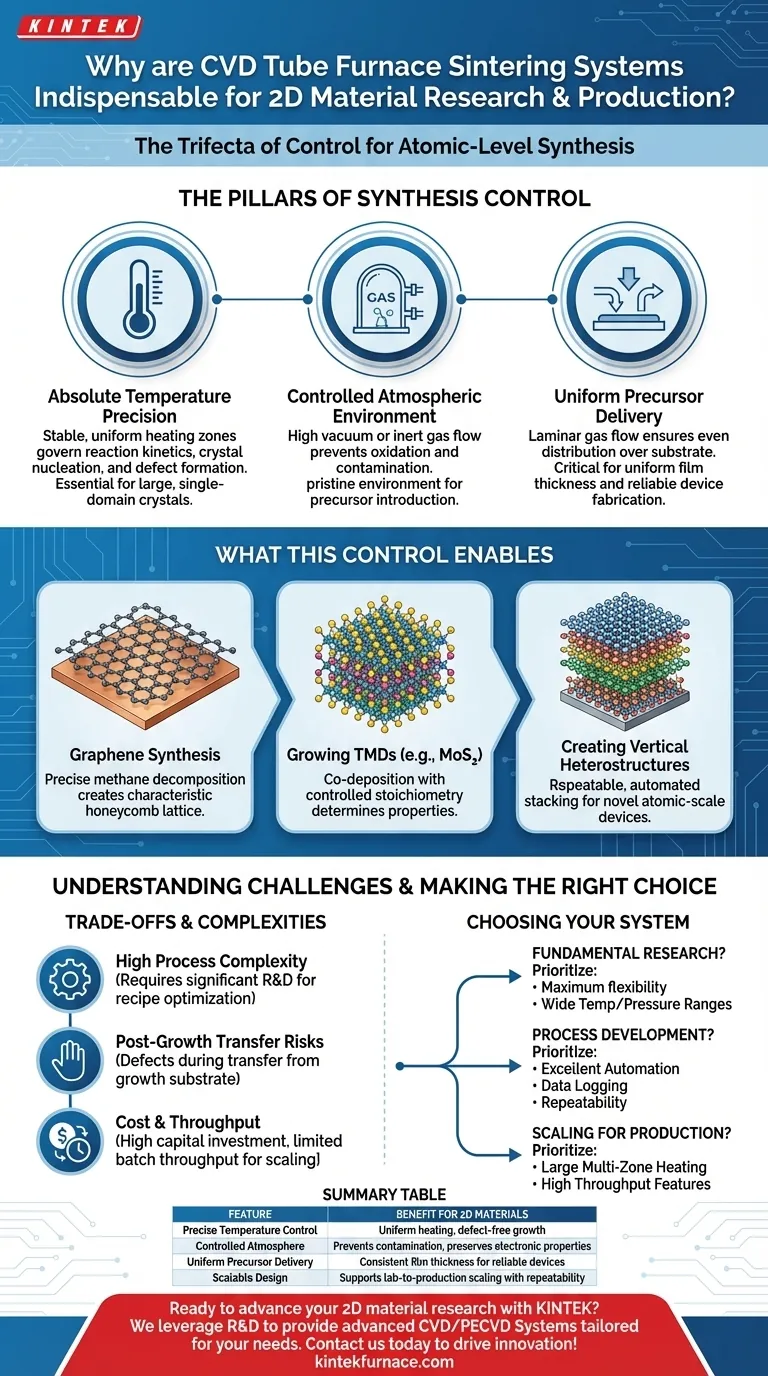

Les piliers du contrôle de la synthèse

Pour construire des matériaux atome par atome, vous devez avoir une autorité absolue sur l'environnement de construction. Un four CVD fournit cette autorité grâce à plusieurs caractéristiques clés qui sont non négociables pour la croissance des matériaux 2D.

Précision absolue de la température

La température à l'intérieur du four régit directement la cinétique de la réaction, la nucléation des cristaux et la formation des défauts. Même de légères fluctuations peuvent ruiner la qualité d'un film 2D.

Les fours tubulaires CVD créent des zones de chauffage exceptionnellement stables et uniformes, garantissant que l'ensemble du substrat se trouve à la même température exacte. Cette uniformité est essentielle pour faire croître de grands cristaux à domaine unique plutôt qu'un patchwork de petits cristaux défectueux.

Environnement atmosphérique contrôlé

Les matériaux 2D sont très sensibles à la contamination, en particulier à l'oxydation par l'air ambiant, qui peut détruire leurs propriétés électroniques désirées.

Ces systèmes fonctionnent sous vide poussé ou avec un flux continu de gaz inertes de haute pureté, créant un environnement vierge. Cela permet l'introduction de gaz précurseurs spécifiques (les blocs de construction chimiques) sans risque de réactions secondaires indésirables.

Distribution uniforme des précurseurs

Le processus de « dépôt chimique en phase vapeur » repose sur l'acheminement de gaz réactifs vers un substrat chauffé. La conception du four garantit que ces gaz s'écoulent de manière fluide et uniforme sur la surface du substrat.

Cette écoulement laminaire est essentielle pour obtenir une épaisseur de film uniforme sur l'ensemble de l'échantillon, une exigence clé pour la fabrication fiable de dispositifs dans des domaines tels que la fabrication de semi-conducteurs et l'optoélectronique.

Ce que ce contrôle permet

La précision d'un four CVD ouvre la possibilité de synthétiser un large éventail de matériaux 2D, des films simples à un seul élément aux structures multicouches complexes.

Synthèse du graphène

Le graphène est généralement cultivé en faisant circuler un gaz contenant du carbone, comme le méthane, sur une feuille de cuivre chauffée. Le contrôle précis de la température du four est ce qui décompose le méthane au bon rythme, permettant aux atomes de carbone de s'organiser en réseau en nid d'abeille caractéristique.

Croissance des dichalcogénures de métaux de transition (TMD)

Les matériaux comme le disulfure de molybdène (MoS₂) nécessitent la co-dépôt de plusieurs précurseurs (par exemple, des composés de molybdène et de soufre). Les capacités de mélange de gaz avancées du système CVD permettent un contrôle précis du rapport stœchiométrique, qui détermine les propriétés du matériau final.

Création d'hétérostructures verticales

Cette technique avancée implique l'empilement de différents matériaux 2D les uns sur les autres pour créer de nouveaux dispositifs. La nature reproductible et automatisée des systèmes CVD modernes est essentielle pour faire croître une couche, modifier la recette de gaz, puis faire croître une seconde couche distincte par-dessus avec une précision atomique.

Comprendre les compromis et les défis

Bien que jugés indispensables, les systèmes de four tubulaire CVD ne sont pas exempts de complexités. Reconnaître ces aspects est essentiel pour une mise en œuvre réussie.

Complexité élevée du processus

Un four CVD fournit les outils de contrôle, mais il ne fournit pas la « recette ». Le développement d'un processus de croissance réussi nécessite des efforts importants de R&D pour optimiser les débits de gaz, la pression, les rampes de température et les profils de refroidissement.

Risques de transfert post-croissance

Pour de nombreuses applications, le film 2D doit être transféré de son substrat de croissance (par exemple, une feuille de cuivre) à un substrat cible final (par exemple, une plaquette de silicium). Ce processus délicat est une source majeure de défauts, de déchirures et de contamination qui peuvent compromettre la qualité du matériau.

Coût et débit

Les gaz de haute pureté, les composants de vide et le four lui-même représentent un investissement en capital important. De plus, en tant que processus par lots, les fours tubulaires traditionnels peuvent avoir un débit limité, ce qui représente un défi clé lors du passage de la recherche en laboratoire à la production industrielle.

Faire le bon choix pour votre objectif

La configuration optimale du système CVD est entièrement dictée par votre objectif final, qu'il s'agisse de pure découverte ou de fabrication industrielle.

- Si votre objectif principal est la recherche fondamentale : Privilégiez les systèmes offrant une flexibilité maximale dans le mélange des gaz, des plages de température étendues et un contrôle précis de la pression pour explorer de nouveaux matériaux et voies de synthèse.

- Si votre objectif principal est le développement de processus : Recherchez un système doté d'une excellente automatisation, d'une journalisation des données et d'une répétabilité du processus pour standardiser une recette de croissance offrant des résultats constants.

- Si votre objectif principal est l'augmentation de l'échelle pour la production : Mettez l'accent sur les fours dotés d'éléments chauffants à plusieurs zones et de grande taille pour une uniformité supérieure sur de grandes surfaces, ainsi que sur des fonctionnalités qui prennent en charge un débit plus élevé et une cohérence d'un lot à l'autre.

En fin de compte, maîtriser le four tubulaire CVD, c'est maîtriser la capacité d'ingénierie de la matière à l'échelle atomique.

Tableau récapitulatif :

| Caractéristique | Avantage pour les matériaux 2D |

|---|---|

| Contrôle précis de la température | Assure un chauffage uniforme pour une croissance cristalline sans défaut et sur une grande surface |

| Environnement atmosphérique contrôlé | Prévient la contamination et l'oxydation, préservant les propriétés électroniques |

| Distribution uniforme des précurseurs | Permet une épaisseur de film constante pour une fabrication de dispositifs fiable |

| Conception évolutive | Soutient la recherche en laboratoire et la production industrielle avec des résultats reproductibles |

Prêt à faire progresser votre recherche sur les matériaux 2D avec des solutions d'ingénierie de précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, adaptés aux laboratoires et aux installations de production. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits avec des performances fiables et évolutives. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre synthèse de matériaux et stimuler l'innovation !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire