À la base, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication qui crée une couche de matériau solide de haute pureté sur une surface, atome par atome. Il y parvient en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre de réaction où ils sont énergisés, généralement par la chaleur. Ces gaz réagissent et se décomposent, déposant un film mince et solide sur un objet cible, ou substrat, avec une précision exceptionnelle.

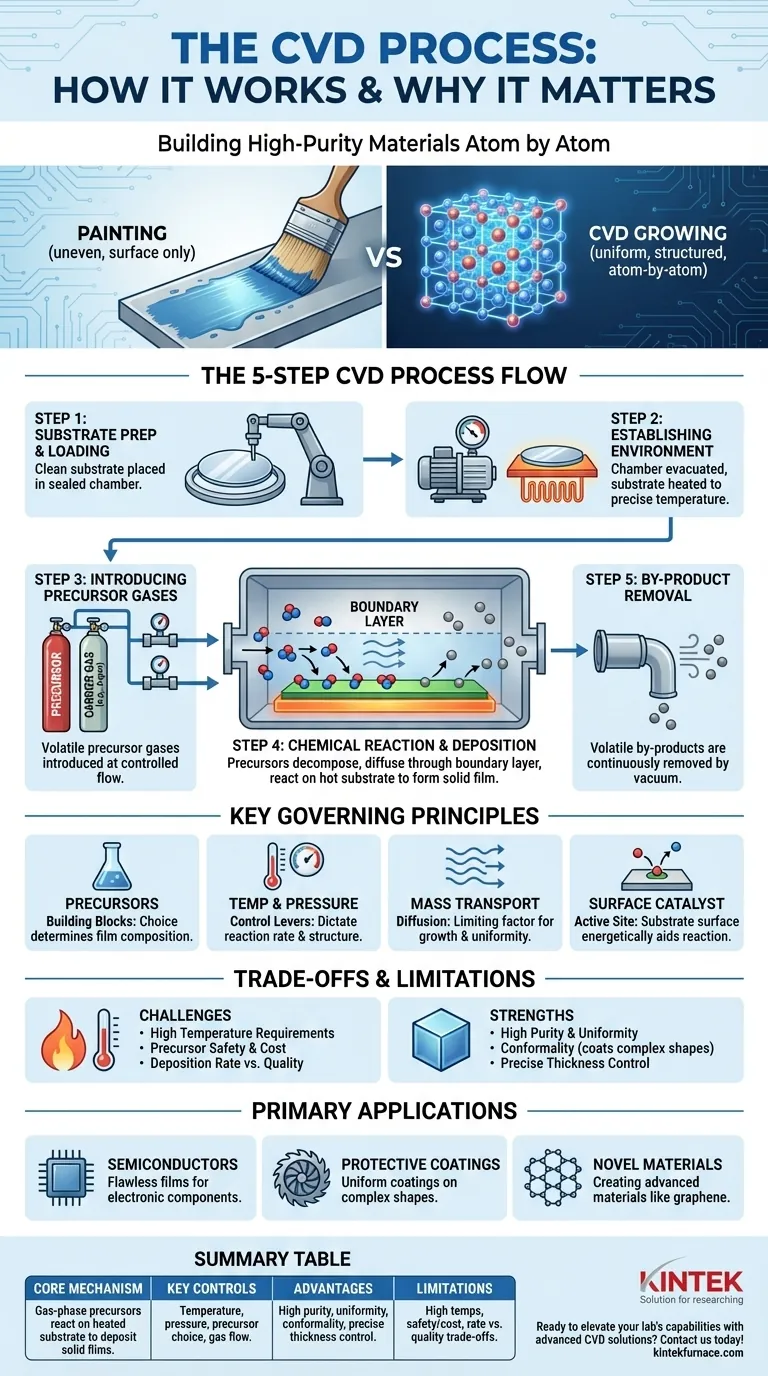

Le défi fondamental de la fabrication avancée est de créer des couches minces parfaitement uniformes et atomiquement précises. Le CVD résout ce problème non pas en « peignant » un matériau, mais en le « faisant pousser » à partir d'une phase gazeuse, offrant un contrôle inégalé sur l'épaisseur, la composition et la structure du film.

Les étapes fondamentales du processus CVD

Le processus CVD peut être compris comme une séquence d'événements soigneusement contrôlés, chacun étant essentiel à la qualité du film final.

Étape 1 : Préparation et chargement du substrat

Avant tout dépôt, le substrat doit être méticuleusement nettoyé. Tout contaminant, même les particules de poussière microscopiques, peut empêcher le film d'adhérer correctement et créer des défauts.

Le substrat nettoyé est ensuite placé dans la chambre de réaction, qui est scellée pour créer un environnement contrôlé.

Étape 2 : Établissement de l'environnement

La chambre est généralement mise sous vide pour éliminer tous les gaz atmosphériques. Cela garantit que seuls les gaz précurseurs prévus participeront à la réaction.

Le substrat est ensuite chauffé à une température élevée et précise. Cette température fournit l'énergie thermique nécessaire pour piloter les réactions chimiques qui formeront le film.

Étape 3 : Introduction des gaz précurseurs

Les gaz précurseurs volatils sont introduits dans la chambre à un débit contrôlé. Ces gaz contiennent les éléments chimiques qui composeront le film solide final.

Souvent, ces précurseurs sont dilués avec un gaz porteur inerte, comme l'argon ou l'hydrogène, qui aide à les transporter uniformément sur la surface du substrat.

Étape 4 : Réaction chimique et dépôt

Lorsque les gaz précurseurs chauds circulent près du substrat chauffé, l'énergie thermique provoque leur décomposition et leur réaction. Cela crée des atomes ou des molécules très réactifs.

Ces espèces diffusent ensuite à travers une fine couche de gaz stagnante connue sous le nom de couche limite et s'adsorbent (adhèrent) à la surface chaude du substrat. C'est ici, sur la surface elle-même, que la réaction chimique finale se produit, formant un film solide et stable.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide génèrent également des sous-produits gazeux indésirables.

Ces sous-produits volatils ne sont pas incorporés dans le film. Au lieu de cela, ils sont continuellement évacués de la chambre par le système de vide et d'échappement, maintenant ainsi la pureté de l'environnement de réaction.

Principes clés régissant le CVD

La puissance du CVD provient du contrôle précis qu'il offre sur les principes physiques et chimiques fondamentaux.

Le rôle des précurseurs

Les précurseurs sont les blocs de construction essentiels. Le choix de la chimie des précurseurs détermine directement la composition du film déposé. Par exemple, pour créer un film de nitrure de silicium, vous pourriez utiliser du silane (SiH₄) et de l'ammoniac (NH₃) comme précurseurs.

L'importance de la température et de la pression

La température et la pression sont les principaux leviers de commande. La température fournit l'énergie nécessaire à la décomposition des précurseurs, et son niveau dicte la vitesse de réaction et la structure cristalline du film. La pression influence la densité des gaz et les caractéristiques d'écoulement dans la chambre.

Transport de masse et couche limite

Les gaz n'atteignent pas instantanément le substrat. Ils doivent d'abord diffuser à travers la couche limite. Le taux de cette diffusion peut être le facteur limitant de l'ensemble du processus, influençant la vitesse de croissance du film et son uniformité sur le substrat.

Réaction catalysée par la surface

Le substrat chaud n'est pas seulement une piste d'atterrissage passive. Sa surface agit souvent comme un catalyseur, offrant un site énergétiquement favorable pour que la réaction chimique ait lieu. C'est pourquoi le film pousse sur le substrat chaud au lieu de former du « noir de carbone » en phase gazeuse.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas sans défis. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Exigences de haute température

De nombreux processus CVD traditionnels nécessitent des températures extrêmement élevées (souvent >600°C). Cela les rend inappropriés pour les substrats qui peuvent être endommagés par la chaleur, tels que les plastiques ou les dispositifs électroniques comportant des composants déjà fabriqués.

Sécurité et coût des précurseurs

Les gaz utilisés comme précurseurs peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité, des équipements de manipulation et des systèmes d'épuration complexes et coûteux.

Compromis entre vitesse de dépôt et qualité

Il existe souvent un compromis direct entre la vitesse de dépôt et la qualité du film. Tenter de faire croître un film trop rapidement peut entraîner une mauvaise uniformité et des défauts structurels.

Conformité et masquage

Le CVD est réputé pour sa capacité à revêtir uniformément des formes tridimensionnelles complexes (une propriété appelée conformité). Cependant, dans des conditions non idéales, les limitations de l'écoulement des gaz peuvent créer des effets de « masquage », entraînant des revêtements plus minces dans les tranchées ou les crevasses profondes.

Faire le bon choix pour votre objectif

En comprenant sa mécanique de base, vous pouvez voir comment le CVD est adapté à des résultats spécifiques.

- Si votre objectif principal est la pureté et l'uniformité ultimes (par exemple, semi-conducteurs) : Le contrôle précis de la pureté des gaz, de la température et de la pression dans le CVD est ce qui permet la fabrication de films sans défaut essentiels aux composants électroniques.

- Si votre objectif principal est de revêtir des formes complexes (par exemple, pales de turbine) : La capacité du CVD à déposer un film à partir d'une phase gazeuse lui permet de créer des revêtements protecteurs uniformes, même à l'intérieur de canaux complexes et sur des surfaces non planes.

- Si votre objectif principal est de créer de nouveaux matériaux (par exemple, R&D sur le graphène) : La polyvalence du CVD vous permet de mélanger différents précurseurs et d'affiner les paramètres du processus pour obtenir une vaste gamme de matériaux avancés aux propriétés uniques.

Comprendre ces principes transforme votre vision du CVD d'une simple technique de revêtement en un outil fondamental pour construire l'avenir des matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur (CVD) |

| Mécanisme central | Les précurseurs en phase gazeuse réagissent sur un substrat chauffé pour déposer des films solides |

| Étapes principales | 1. Préparation du substrat 2. Configuration de l'environnement 3. Introduction des gaz 4. Réaction/dépôt 5. Élimination des sous-produits |

| Commandes clés | Température, pression, choix des précurseurs, débit des gaz |

| Applications principales | Semi-conducteurs, revêtements protecteurs, graphène et matériaux avancés |

| Avantages | Haute pureté, uniformité, conformité, contrôle précis de l'épaisseur |

| Limites | Températures élevées, sécurité/coût des précurseurs, compromis entre vitesse de dépôt et qualité |

Prêt à élever les capacités de votre laboratoire avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température tels que CVD/PECVD, Muflier, Tube, Rotatif, Vide et Four à atmosphère. Notre forte personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques pour un dépôt de couches minces supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire