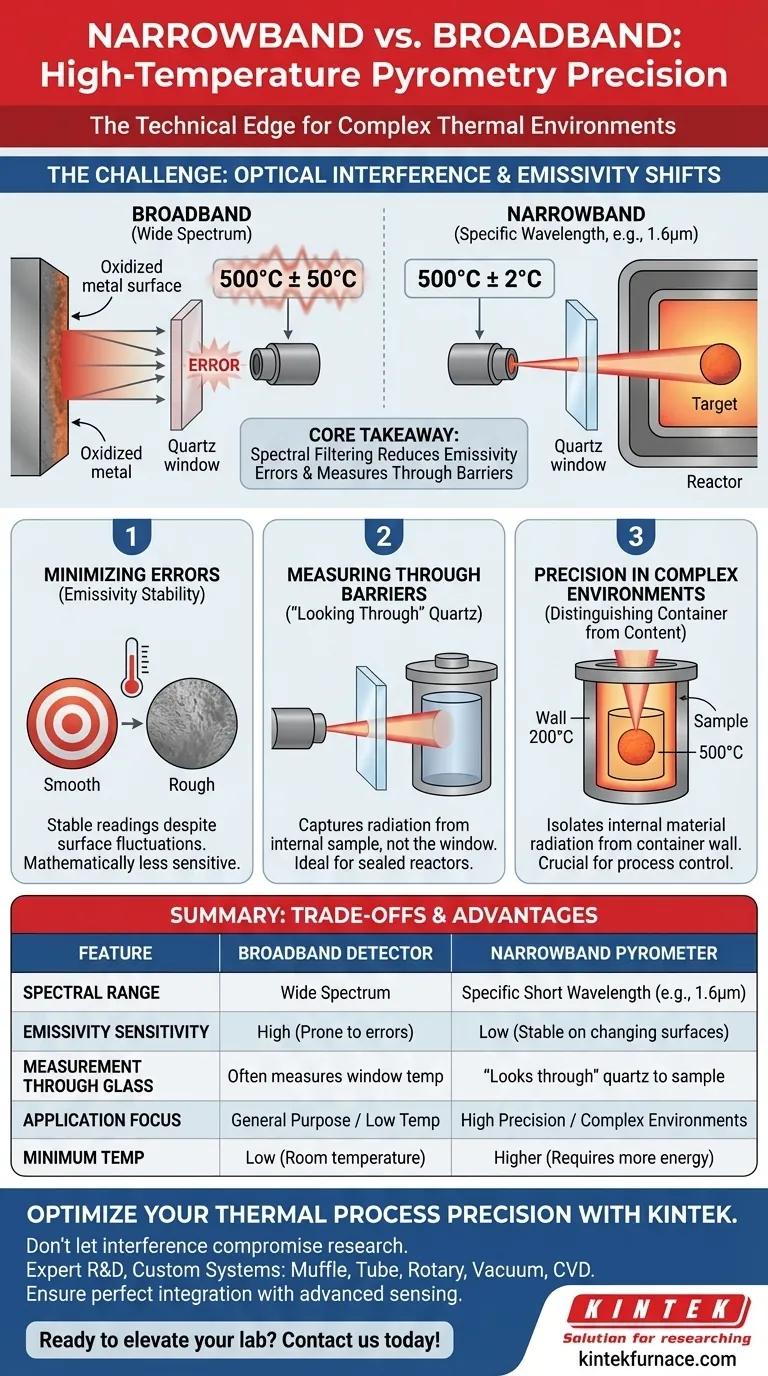

Les pyromètres infrarouges à bande étroite offrent une précision supérieure dans les environnements thermiques complexes en filtrant les interférences optiques. Contrairement aux détecteurs à large bande qui captent un large spectre de rayonnement, les appareils à bande étroite fonctionnent à des longueurs d'onde courtes spécifiques (comme 1,6 micromètres). Cette sélectivité minimise les erreurs causées par les conditions de surface fluctuantes et permet à l'appareil de mesurer des cibles internes spécifiques à travers des matériaux intermédiaires comme des fenêtres en quartz.

Idée clé En limitant la mesure à des longueurs d'onde courtes spécifiques, les pyromètres à bande étroite réduisent considérablement les erreurs de mesure causées par les changements d'émissivité. Cette capacité de "filtrage spectral" permet un contrôle précis de la température des échantillons internes à l'intérieur de récipients fermés, distinctement des parois du récipient.

Minimiser les erreurs de mesure

Réduire la sensibilité aux changements d'émissivité

Les détecteurs à large bande sont très sensibles aux erreurs lorsque les propriétés de surface d'une cible changent. Si un matériau s'oxyde ou change de texture pendant le chauffage, son émissivité change, faussant la lecture de température.

Un pyromètre à bande étroite fonctionnant à des longueurs d'onde courtes (comme 1,6 micromètres) est mathématiquement moins sensible à ces changements. Il fournit des données stables et précises même lorsque l'état de surface du matériau cible fluctue considérablement pendant le processus.

Mesurer à travers les barrières

La capacité de "voir à travers" le quartz

Dans de nombreuses applications industrielles, le matériau cible est scellé à l'intérieur d'une chambre de réaction ou d'un récipient sous vide. Les détecteurs à large bande échouent souvent ici car les matériaux de fenêtre standard (comme le verre ou le quartz) sont opaques à l'infrarouge à longue longueur d'onde, ce qui amène le capteur à mesurer la température de la fenêtre plutôt que celle de l'échantillon.

Les pyromètres à bande étroite accordés sur des régions spectrales spécifiques sont conçus pour traverser ces matériaux. En fonctionnant à 1,6 micromètres, le capteur "voit à travers" une fenêtre en quartz comme si elle était transparente, capturant le rayonnement directement de l'échantillon interne.

Précision dans les environnements complexes

Distinguer le conteneur du contenu

Dans les applications avancées, telles que le traitement thermique par micro-ondes, les gradients thermiques peuvent être extrêmes. La paroi du conteneur contenant un échantillon peut être considérablement plus froide ou plus chaude que le matériau à l'intérieur.

La technologie à bande étroite vous permet d'isoler le rayonnement du matériau interne tout en ignorant le conteneur. Cette distinction est essentielle pour le contrôle des processus, garantissant que vous régulez la chimie de l'échantillon plutôt que la température du récipient qui le contient.

Comprendre les compromis

Exigences de température minimale

Bien que les capteurs à courte longueur d'onde offrent une plus grande précision, ils nécessitent suffisamment d'énergie pour fonctionner. Cela signifie qu'ils ont souvent une plage de température minimale plus élevée par rapport aux détecteurs à large bande. Ils ne conviennent généralement pas à la mesure d'objets à température ambiante.

Spécificité vs Polyvalence

Les détecteurs à large bande sont des outils polyvalents qui fonctionnent raisonnablement bien dans de nombreuses applications standard. Les pyromètres à bande étroite sont des instruments spécialisés ; ils doivent être adaptés au matériau de fenêtre et à la plage de température spécifiques de votre processus unique pour apporter de la valeur.

Faire le bon choix pour votre objectif

Pour déterminer si un pyromètre à bande étroite est la bonne solution pour votre application, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est de mesurer à l'intérieur d'un réacteur scellé : Choisissez un pyromètre à bande étroite accordé sur une longueur d'onde transparente à votre fenêtre de visualisation (par exemple, quartz) pour mesurer directement l'échantillon interne.

- Si votre objectif principal est la stabilité sur des surfaces changeantes : Optez pour des capteurs à bande étroite à courte longueur d'onde pour atténuer les erreurs causées par l'oxydation ou les changements d'émissivité.

- Si votre objectif principal est de séparer les températures des couches : Utilisez la technologie à bande étroite pour distinguer entre la paroi du conteneur et le matériau à l'intérieur, en particulier dans le traitement par micro-ondes.

La véritable précision en thermométrie sans contact vient de la sélection de la longueur d'onde qui voit votre cible, et non des obstacles qui l'entourent.

Tableau récapitulatif :

| Caractéristique | Détecteur à large bande | Pyromètre à bande étroite |

|---|---|---|

| Plage spectrale | Large spectre | Longueur d'onde courte spécifique (par exemple, 1,6 µm) |

| Sensibilité à l'émissivité | Élevée (sujet aux erreurs) | Faible (stable sur les surfaces changeantes) |

| Mesure à travers le verre | Mesure souvent la température de la fenêtre | "Voit à travers" le quartz jusqu'à l'échantillon |

| Focus de l'application | Usage général / Basse température | Haute précision / Environnements complexes |

| Température minimale | Basse (température ambiante) | Plus élevée (nécessite plus d'énergie thermique) |

Optimisez la précision de votre processus thermique avec KINTEK

Ne laissez pas les interférences optiques ou les changements d'émissivité compromettre vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables pour vos besoins uniques à haute température. Notre équipe d'experts garantit que votre équipement thermique s'intègre parfaitement aux technologies de détection avancées telles que les pyromètres à bande étroite pour fournir la précision dont vos matériaux ont besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Gloria Cosoli, Gian Marco Revel. A Measurement Approach for Characterizing Temperature-Related Emissivity Variability in High-Emissivity Materials. DOI: 10.3390/s25020487

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le frittage du LLZO ? Maîtriser le contrôle de la volatilité du lithium

- Quel est le but de l'encapsulation sous vide de quartz ? Optimisation des alliages magnétocaloriques à base de La(Fe,Si)13

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Quelle est l'importance du creuset en quartz dans la croissance cristalline du BPEA ? Essentiel pour la pureté et la performance

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine ou en céramique lors de l'évaporation à haute température du magnésium ? Assurer la pureté et l'intégrité du processus

- Quelle est la fonction d'un évaporateur rotatif dans la récupération de la lignine d'acide formique ? Préserver la qualité et améliorer l'efficacité

- Comment s'appelle aussi une pompe à vide à eau circulante ? Découvrez son rôle dans l'efficacité des laboratoires

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la formation d'alliages Al-Cr-Cu-Fe-Mn-Ni ? Maximiser la résistance à vert