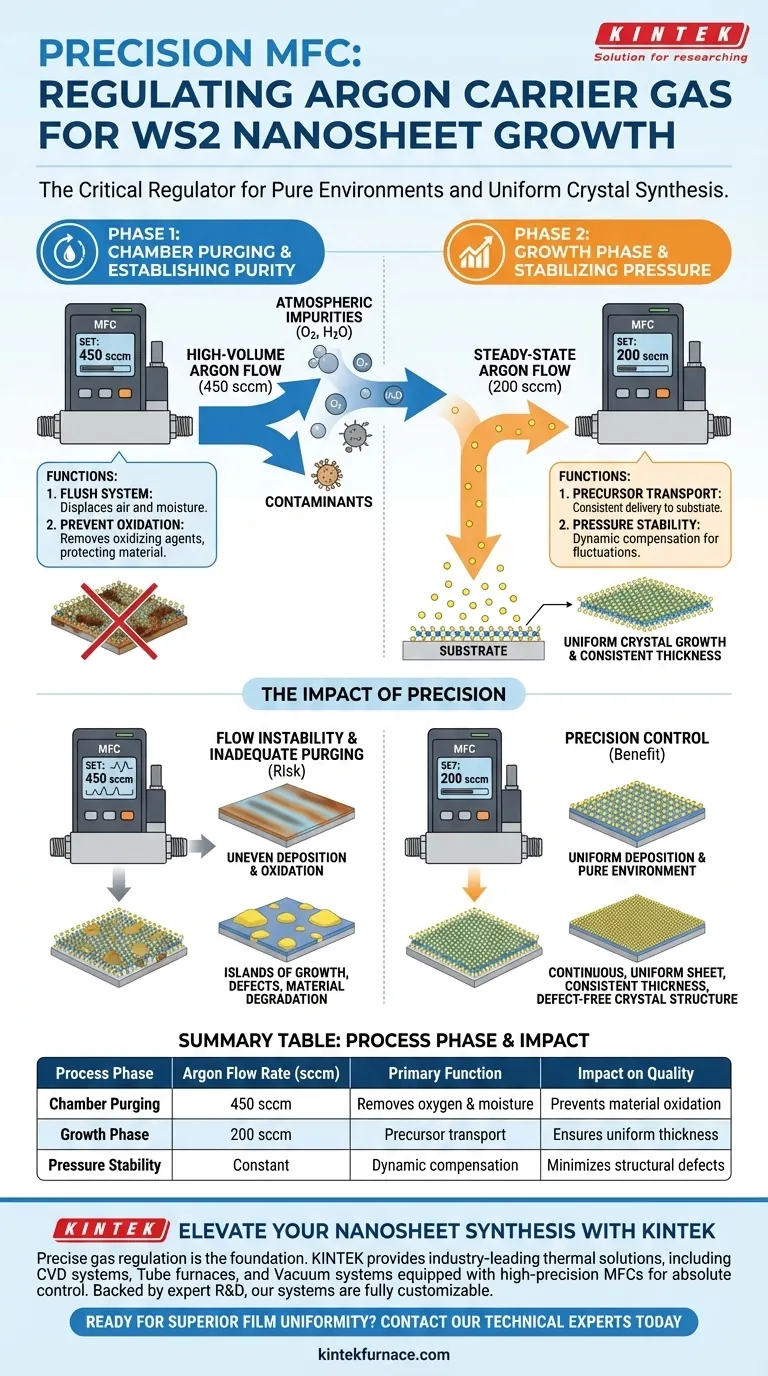

Un débitmètre massique de précision (MFC) agit comme le régulateur essentiel dans la synthèse des nanostructures de disulfure de tungstène (WS2). Il gère strictement le débit du gaz porteur d'argon pour dépouiller l'environnement des contaminants atmosphériques et établir la pression stable requise pour une croissance cristalline uniforme.

En ajustant dynamiquement entre des débits de purge à grand volume et des débits de croissance à régime permanent, le MFC crée une atmosphère contrôlée. Cette précision est le facteur déterminant pour obtenir une épaisseur de nanostructure constante et prévenir la dégradation du matériau par oxydation.

Établir un environnement de réaction pur

Purge des impuretés atmosphériques

Avant le début de la croissance, la chambre de réaction doit être purgée de l'air. Le MFC régule un débit élevé d'argon — spécifiquement 450 sccm — pour rincer le système.

Prévention de l'oxydation du matériau

Ce processus de purge est essentiel pour déplacer l'oxygène et l'humidité.

En éliminant ces contaminants, le MFC empêche le matériau WS2 de s'oxyder, ce qui dégraderait autrement ses propriétés électroniques et son intégrité structurelle.

Régulation de la phase de croissance

Maintien des concentrations de précurseurs

Une fois l'environnement purifié, le MFC réduit le débit d'argon à un taux de croissance spécifique, tel que 200 sccm.

Ce débit constant garantit que les précurseurs chimiques sont transportés vers le substrat à un rythme constant et prévisible.

Stabilisation de la pression de réaction

La qualité de la croissance des nanostructures dépend fortement de la pression constante dans la chambre.

Le MFC compense toute fluctuation, maintenant un équilibre de pression stable qui permet aux nanostructures de se former sans défauts structurels.

L'impact sur la qualité du matériau

Assurer l'uniformité de la surface

Un débit de gaz fluctuant entraîne un dépôt inégal.

En verrouillant le débit, le MFC garantit que le gaz porteur d'argon distribue le matériau précurseur uniformément sur toute la surface du substrat.

Obtenir une épaisseur constante

L'épaisseur d'une nanostructure est déterminée par la quantité de matériau déposée au fil du temps.

Le contrôle de précision permet aux chercheurs de reproduire des niveaux d'épaisseur exacts à chaque essai, une exigence pour la fabrication d'appareils évolutifs.

Comprendre les compromis

La conséquence de l'instabilité du débit

Si le MFC ne parvient pas à maintenir le point de consigne strict de 200 sccm pendant la croissance, la concentration locale des précurseurs variera.

Cela entraîne une épaisseur de film inégale, résultant en des "îlots" de croissance plutôt qu'en une feuille continue et uniforme.

Risques d'une purge inadéquate

Réduire le débit de purge en dessous de 450 sccm ou raccourcir la durée de purge pour économiser du gaz est une erreur courante.

Cela laisse souvent des résidus d'oxygène dans la chambre, entraînant une contamination immédiate et une mauvaise qualité cristalline, quelle que soit la précision de la phase de croissance ultérieure.

Optimisation de votre processus de dépôt

Pour obtenir des nanostructures de WS2 de haute qualité, vous devez aligner vos réglages MFC avec vos objectifs de fabrication spécifiques :

- Si votre objectif principal est une structure cristalline sans défaut : Privilégiez un cycle de purge rigoureux à haut débit (450 sccm) pour éliminer toutes traces d'agents oxydants.

- Si votre objectif principal est la cohérence couche par couche : Concentrez-vous sur la stabilité de la phase de croissance à faible débit (200 sccm) pour assurer une livraison uniforme des précurseurs.

Maîtriser la transition entre ces deux régimes de débit est la clé de la synthèse reproductible de nanostructures.

Tableau récapitulatif :

| Phase du processus | Débit d'argon (sccm) | Fonction principale | Impact sur la qualité |

|---|---|---|---|

| Purge de la chambre | 450 sccm | Élimine l'oxygène et l'humidité | Prévient l'oxydation du matériau |

| Phase de croissance | 200 sccm | Transport des précurseurs | Assure une épaisseur uniforme |

| Stabilité de la pression | Constant | Compensation dynamique | Minimise les défauts structurels |

Améliorez votre synthèse de nanostructures avec KINTEK

Une régulation précise des gaz est le fondement des matériaux 2D haute performance. KINTEK fournit des solutions thermiques leaders de l'industrie, notamment des systèmes CVD, des fours tubulaires et des systèmes de vide équipés de MFC de haute précision pour vous donner un contrôle absolu sur votre environnement de croissance. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prêt à obtenir une uniformité de film supérieure ? Contactez nos experts techniques dès aujourd'hui pour trouver le four haute température de laboratoire parfait pour votre développement de WS2.

Guide Visuel

Références

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Hublot d'observation pour ultravide Bride KF Acier inoxydable 304 Verre borosilicaté à haute teneur en oxygène Voyant

Les gens demandent aussi

- Quel est le but précis de l'utilisation d'un creuset en graphite muni d'un bouchon lors du processus de fusion du Mg3Sb2 ?

- Pourquoi l'utilisation de creusets en alumine de haute pureté est-elle essentielle pour la synthèse de Ni3In2Se2 ? | Pureté des matériaux de précision

- Quelle est la fonction principale des tubes en verre de quartz graphité dans la synthèse des alliages Bi2Se3-Nd2Se3 ?

- Quels types de systèmes de fours de laboratoire à haute température sont disponibles ? Explorez 5 solutions spécialisées

- Quels sont les avantages techniques de l'utilisation de creusets en céramique pour la pyrolyse de la floche de moxa ? Assurer une analyse thermique précise

- Pourquoi la faible dilatation thermique du quartz est-elle importante pour les applications en laboratoire ? Assurer la sécurité et la précision dans les expériences à haute température

- Pourquoi utilise-t-on des creusets en graphite de haute pureté avec couvercles pour la réduction de l'ilménite ? Contrôlez votre micro-atmosphère réductrice

- Quelle est la fonction d'une pompe à vide dans le recyclage des condensateurs au tantale ? Optimiser la pureté et la vitesse