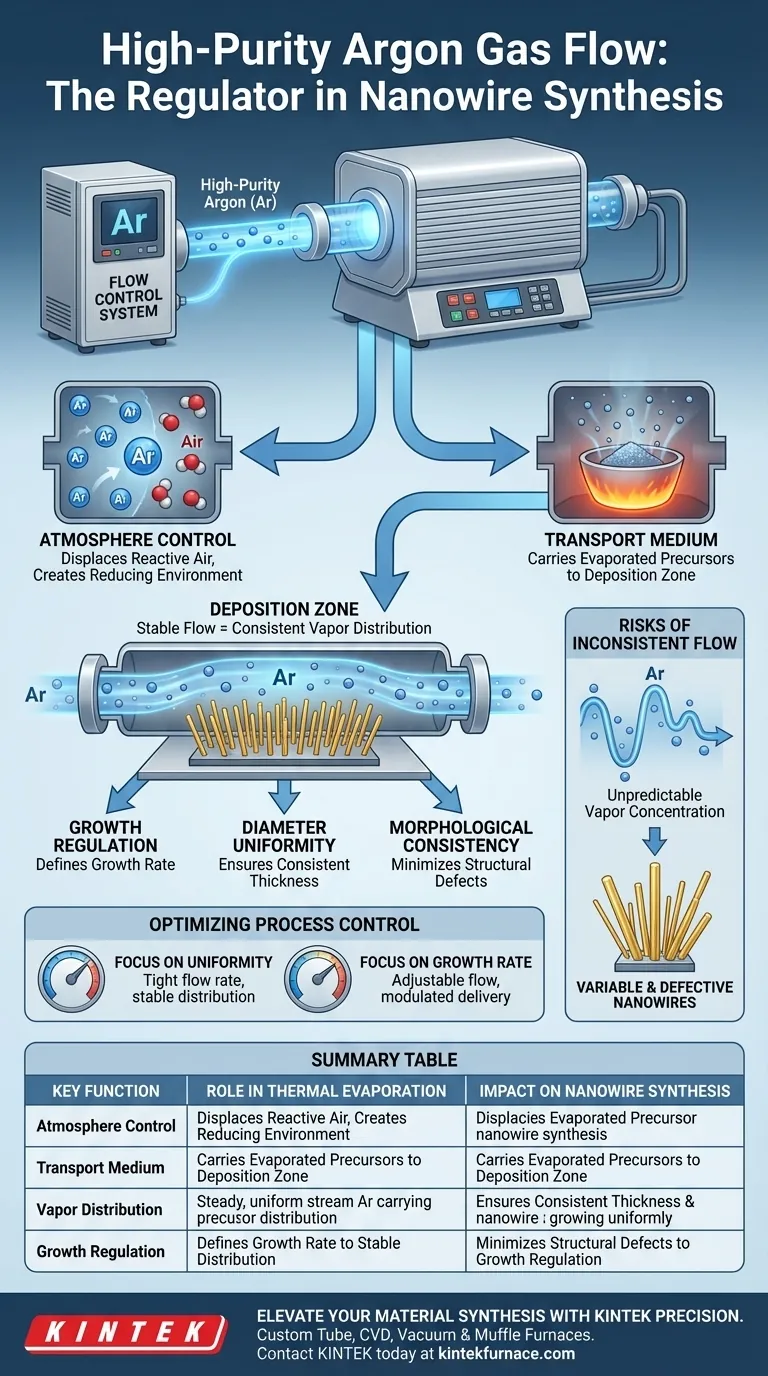

Le système de contrôle de débit de gaz d'argon (Ar) de haute pureté sert de régulateur essentiel dans l'évaporation thermique, fonctionnant simultanément comme stabilisateur d'environnement et comme véhicule de transport. Son travail principal consiste à déplacer l'air réactif pour créer un environnement réducteur tout en transportant physiquement les molécules de précurseur évaporées vers la zone de dépôt pour la synthèse des nanofils.

Point clé à retenir La stabilité de votre débit d'argon est le facteur décisif dans la qualité structurelle de vos nanofils. En dictant la distribution de concentration des composants de vapeur, le système de contrôle de débit régit directement la vitesse de croissance, l'uniformité du diamètre et la cohérence morphologique des nanofils Si:B finaux.

Établir l'environnement de réaction

Déplacement de l'air réactif

La première fonction du système à l'argon est de gérer l'atmosphère à l'intérieur du tube du four. En introduisant un gaz de haute pureté, le système déplace l'air ambiant pour maintenir un environnement réducteur. Cela empêche les réactions indésirables, telles que l'oxydation, qui compromettraient la pureté de la synthèse.

Agir comme milieu de transport

Au-delà du contrôle environnemental, l'argon agit comme un gaz porteur inerte. Une fois les matériaux précurseurs évaporés, le flux d'argon transporte physiquement ces molécules gazeuses de la source vers la zone de dépôt où la croissance se produit.

Le lien entre le débit et la morphologie

Régulation de la distribution de concentration

La précision du système de contrôle de débit détermine la manière dont les composants de vapeur sont distribués dans le tube. Un contrôle de débit stable garantit que la concentration de ces vapeurs reste constante dans la zone de synthèse.

Définir les caractéristiques des nanofils

Cette stabilité de concentration a un impact direct sur les propriétés physiques des nanofils Si:B résultants. Le débit dicte la vitesse de croissance, garantissant que les fils se développent à la vitesse prévue.

Assurer l'uniformité structurelle

De plus, le système de débit contrôle la distribution du diamètre et la cohérence morphologique. Un débit stable donne des fils uniformes en épaisseur et en forme, ce qui est essentiel pour des performances matérielles prévisibles.

Les risques d'un débit incohérent

Impact sur la qualité du produit

Si le système de contrôle de débit manque de stabilité, la concentration de vapeur dans la zone de dépôt fluctuera. Cette incohérence entraîne des variations imprévisibles du diamètre des nanofils et des défauts structurels. Sans régulation précise, il devient impossible d'obtenir une cohérence morphologique, ce qui donne un lot de nanofils aux caractéristiques physiques très variables.

Optimiser le contrôle du processus

Pour atteindre des objectifs de synthèse spécifiques, vous devez traiter le débit de gaz comme une variable principale.

- Si votre objectif principal est l'uniformité : Privilégiez une stabilité absolue du débit pour maintenir une concentration de vapeur constante, ce qui assure une distribution étroite du diamètre.

- Si votre objectif principal est la vitesse de croissance : Ajustez le débit pour moduler la vitesse à laquelle les molécules précurseurs sont livrées à la zone de dépôt.

Maîtriser le débit d'argon, c'est maîtriser efficacement la géométrie et la cohérence de vos nanofils.

Tableau récapitulatif :

| Fonction clé | Rôle dans l'évaporation thermique | Impact sur la synthèse des nanofils |

|---|---|---|

| Contrôle de l'atmosphère | Déplace l'air réactif et crée un environnement réducteur | Prévient l'oxydation ; assure la pureté du matériau |

| Milieu de transport | Transporte les molécules précurseurs évaporées vers la zone de dépôt | Gouverne la vitesse de livraison et le lieu de croissance |

| Distribution de la vapeur | Régule la concentration des composants gazeux | Assure l'uniformité du diamètre et la cohérence morphologique |

| Régulation de la croissance | Maintient des débits stables tout au long du processus | Définit la vitesse de croissance et minimise les défauts structurels |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir une morphologie de nanofils cohérente nécessite un contrôle absolu de votre environnement thermique. Soutenus par une R&D et une fabrication expertes, KINTEK fournit des fours à tube, CVD, sous vide et à moufles haute performance conçus pour gérer des exigences de débit de gaz sophistiquées.

Que vous synthétisiez des nanofils Si:B ou développiez des nanomatériaux avancés, nos systèmes sont entièrement personnalisables pour répondre à vos spécifications de recherche uniques. Assurez-vous que votre prochain lot respecte les normes les plus élevées d'uniformité et de pureté.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours haute température !

Guide Visuel

Références

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les fonctions des creusets en alumine et de l'encapsulation par manchon de quartz dans la synthèse des perrhénates de calcium ?

- Pourquoi des creusets en alumine ou en céramique de haute pureté sont-ils requis dans un four tubulaire ? Protégez l'équipement de votre laboratoire et assurez la pureté

- Quel est le but d'un autoclave revêtu de PTFE dans la synthèse de TiO2 ? Débloquez la croissance de nanomatériaux de précision

- Quelle est la nécessité de sceller sous vide de quartz pour le BiCuSeO ? Protéger la pureté de phase et prévenir la volatilisation du sélénium

- Quels sont les risques liés à l'utilisation de creusets en alumine de haute pureté pour la décomposition des periodates ? Évitez les erreurs de données cruciales

- Quel est le rôle d'un réacteur en quartz dans un appareil de distillation sous vide pour la récupération des métaux ? Débloquer une extraction efficace de haute pureté

- Quels facteurs faut-il prendre en compte lors du choix d'un four de laboratoire ? Assurez des performances et une sécurité optimales

- Comment la pompe à vide à eau circulant a-t-elle été reçue dans l'usage pratique ? Durable, économique pour les tâches de laboratoire