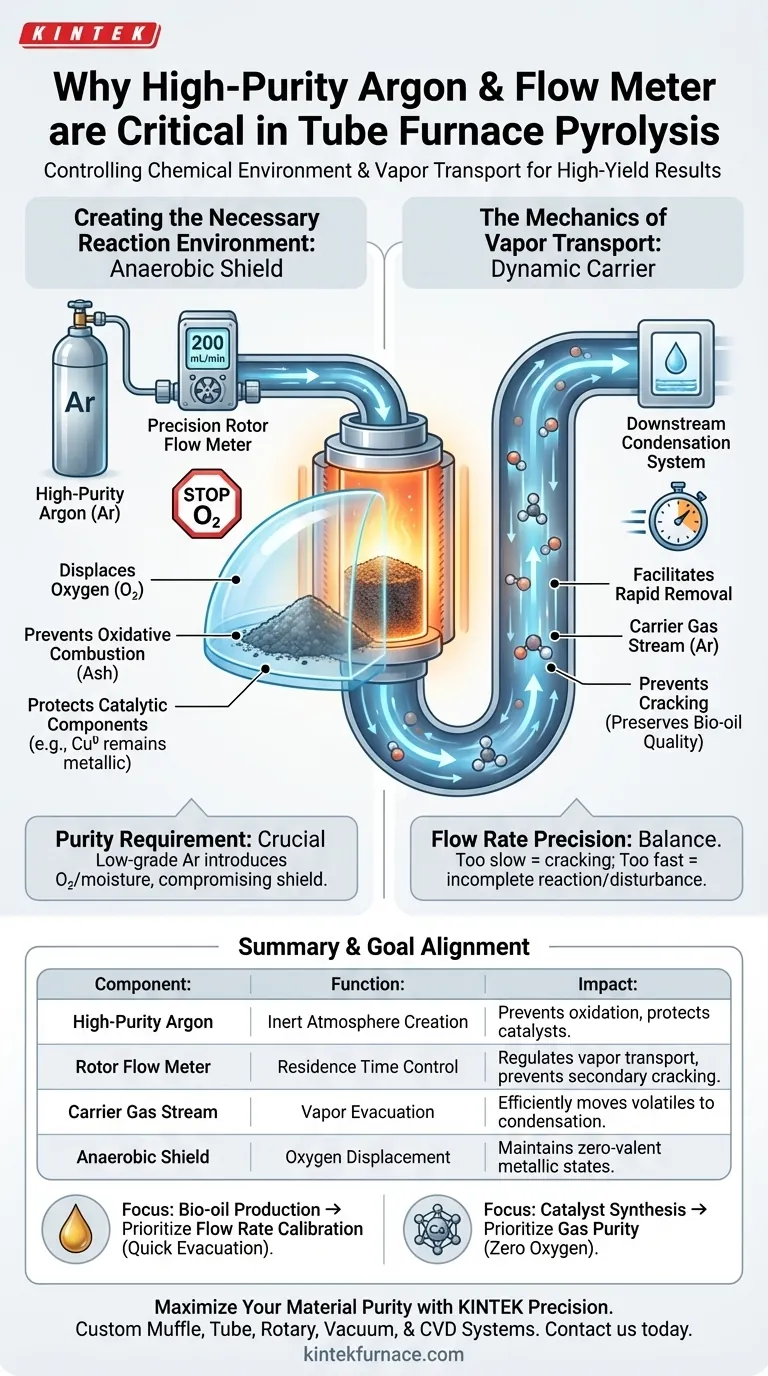

Un système d'alimentation en argon de haute pureté associé à un débitmètre de précision constitue l'infrastructure essentielle pour contrôler l'environnement chimique à l'intérieur d'un four tubulaire. En régulant le débit de gaz — généralement à un taux spécifique tel que 200 mL/min — cette configuration déplace systématiquement l'oxygène pour prévenir la combustion tout en agissant simultanément comme véhicule de transport. Cette double fonction garantit que les matériaux sensibles ne s'oxydent pas et que les vapeurs volatiles sont évacuées avant de pouvoir se dégrader.

La pyrolyse repose sur un équilibre délicat : l'alimentation en argon crée un bouclier anaérobie pour empêcher la destruction du matériau, tandis que le débitmètre dicte la vitesse à laquelle les produits sont retirés pour préserver leur intégrité chimique.

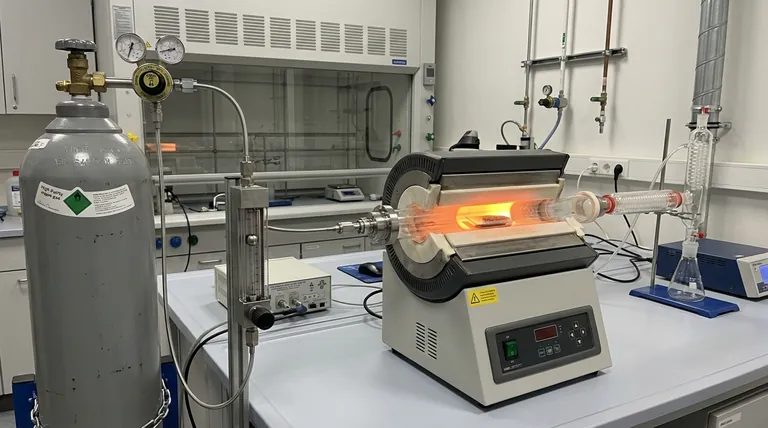

Créer l'environnement de réaction nécessaire

Établir un état anaérobie

L'exigence fondamentale de la pyrolyse est la décomposition thermique en l'absence d'oxygène.

L'alimentation en argon agit comme une "couverture" inerte. Elle purge la chambre de réaction, éliminant efficacement l'air pour garantir que l'environnement est strictement anaérobie.

Prévenir la combustion oxydative

Sans cette atmosphère inerte, le substrat carboné à l'intérieur du four brûlerait simplement.

L'introduction d'argon de haute pureté empêche le carbone de subir une combustion oxydative, lui permettant de se transformer structurellement plutôt que de se réduire en cendres.

Protéger les composants catalytiques

Pour les configurations impliquant des catalyseurs métalliques, l'absence d'oxygène est non négociable.

Des matériaux spécifiques, tels que les nanoparticules de cuivre, doivent rester dans leur état métallique zéro-valent (Cu0) pour fonctionner correctement. Le bouclier d'argon empêche ces particules de s'oxyder en oxyde de cuivre, préservant ainsi leurs propriétés actives pour des applications telles que l'élimination de l'iode.

La mécanique du transport des vapeurs

Faciliter l'élimination rapide

L'argon n'est pas simplement une atmosphère statique ; c'est un gaz porteur dynamique.

Régulé par le débitmètre à rotor, le flux de gaz expulse physiquement les vapeurs volatiles de la zone à haute température. Il les transporte efficacement vers le système de condensation en aval.

Prévenir le craquage secondaire

La vitesse de transport est directement liée à la qualité du produit.

Si les vapeurs volatiles restent trop longtemps dans la zone de chaleur, elles subissent un "craquage secondaire", se décomposant en molécules plus petites et moins désirables. Le gaz porteur assure une évacuation rapide de ces vapeurs, ce qui est essentiel pour maintenir la qualité de produits tels que le bio-huile.

Comprendre les compromis

L'importance de la précision du débit

Le débitmètre à rotor n'est pas un accessoire optionnel ; c'est une variable de contrôle.

Un débit de 200 mL/min est souvent calibré pour équilibrer le temps de résidence. Si le débit est trop lent, le craquage secondaire ruine le bio-huile ; s'il est trop rapide, il peut empêcher les réactions nécessaires ou perturber l'échantillon.

Exigences de pureté des matériaux

L'efficacité du système dépend entièrement de la pureté de l'argon.

L'utilisation d'argon de qualité inférieure introduit des traces d'oxygène ou d'humidité. Cela compromet l'environnement anaérobie, entraînant l'oxydation ou la dégradation du catalyseur que le système a été conçu pour prévenir.

Faire le bon choix pour votre objectif

Pour optimiser votre installation de four tubulaire, alignez votre stratégie de contrôle de gaz sur votre objectif spécifique :

- Si votre objectif principal est la production de bio-huile : Priorisez le calibrage du débit pour assurer l'évacuation immédiate des vapeurs volatiles afin d'éviter le craquage secondaire.

- Si votre objectif principal est la synthèse de catalyseurs (par exemple, cuivre) : Priorisez la pureté du gaz pour garantir l'absence d'oxygène, maintenant les métaux dans leur état actif zéro-valent.

En fin de compte, la qualité de votre production de pyrolyse est dictée par l'efficacité avec laquelle vous contrôlez l'atmosphère et le temps de résidence des vapeurs.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur la pyrolyse |

|---|---|---|

| Argon de haute pureté | Création d'une atmosphère inerte | Prévient la combustion oxydative et protège les catalyseurs |

| Débitmètre à rotor | Contrôle du temps de résidence | Régule la vitesse de transport des vapeurs pour prévenir le craquage secondaire |

| Flux de gaz porteur | Évacuation des vapeurs | Déplace efficacement les volatils vers le système de condensation |

| Bouclier anaérobie | Déplacement de l'oxygène | Maintient les états zéro-valents dans les nanoparticules métalliques |

Maximisez la pureté de vos matériaux avec la précision KINTEK

Ne laissez pas l'oxydation ou le craquage secondaire compromettre vos recherches. KINTEK fournit des solutions de laboratoire de haute température leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables selon vos exigences spécifiques de débit de gaz. Soutenus par notre R&D et notre fabrication expertes, nous vous aidons à obtenir les environnements anaérobies précis et le contrôle du débit nécessaires à une pyrolyse à haut rendement et à la synthèse de catalyseurs.

Prêt à améliorer vos capacités de laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four tubulaire sous vide ? Maîtrisez le traitement à haute température avec un contrôle de précision

- Quels avantages structurels les fours à tubes sous vide offrent-ils ? Atteindre la pureté et la précision dans le traitement des matériaux

- Quelle est l'importance du programme de contrôle de la température dans un four tubulaire pour les cristaux de KBaBi ? Expert en croissance de précision

- Quel rôle joue un four tubulaire haute température dans la calcination des céramiques supraconductrices ? Perspectives d'experts

- Quel rôle jouent les fours tubulaires industriels dans l'oxydation des alliages NiCrAl ? Stabilité précise pour des données fiables

- Comment un four tubulaire à double zone de température facilite-t-il la préparation de matériaux composites tels que le ReO3–Cu2Te ?

- Quels types d'éléments chauffants sont utilisés dans un four tubulaire de 70 mm ? Optimisez vos procédés à haute température

- Quel rôle joue un four tubulaire de qualité industrielle dans la pyrolyse des catalyseurs de carbure de molybdène modifié au nickel ?