Pour un four tubulaire de 70 mm, les éléments chauffants les plus courants sont le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC) pour les applications à haute température, et les fils de résistance métalliques pour les exigences de température plus basse. Le choix spécifique est dicté presque entièrement par la température de fonctionnement maximale et l'atmosphère chimique requise pour votre procédé.

L'élément chauffant est le cœur de votre four. Choisir le bon ne consiste pas à trouver un seul « meilleur » matériau, mais à faire correspondre les propriétés distinctes de l'élément — spécifiquement sa limite de température et sa résilience chimique — aux exigences précises de votre travail.

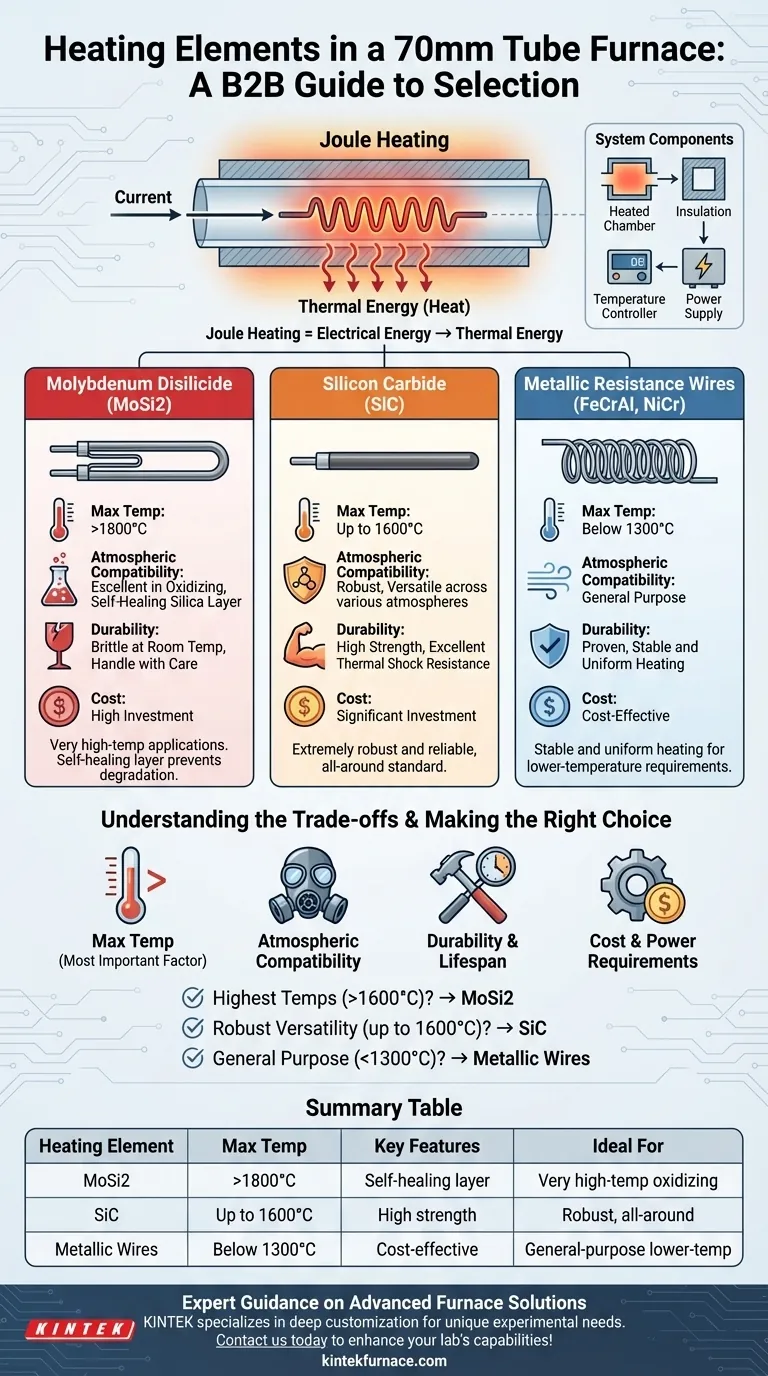

Comment fonctionne le chauffage par résistance dans un four

Le principe de base

Tous ces éléments fonctionnent sur un principe simple connu sous le nom de chauffage Joule. Lorsqu'un fort courant électrique traverse un matériau présentant une résistance électrique élevée, cette énergie électrique est directement convertie en énergie thermique, ou chaleur.

L'élément chauffant est le composant spécifiquement conçu pour résister à ce processus à des températures extrêmes sans fondre, s'oxyder ou se dégrader rapidement.

Le rôle des composants du système

L'élément ne fonctionne pas isolément. Il fait partie d'un système qui comprend la chambre chauffée (le tube), une isolation de haute qualité pour diriger la chaleur vers l'intérieur, un contrôleur de température pour la précision, et une alimentation électrique pour fournir le courant nécessaire.

Une ventilation des éléments chauffants courants

Disiliciure de Molybdène (MoSi2)

Les éléments en MoSi2 sont les bêtes de somme pour les applications à très haute température, capables souvent d'atteindre plus de 1800 °C. Ce sont des composites céramique-métallique.

Leur principal avantage est la capacité à former une couche auto-cicatrisante de verre de silice sur leur surface lorsqu'ils sont chauffés dans une atmosphère oxydante (comme l'air). Cette couche empêche toute dégradation ultérieure de l'élément.

Carbure de Silicium (SiC)

Les éléments en SiC sont un choix extrêmement robuste et fiable pour un large éventail d'applications, fonctionnant généralement jusqu'à 1600 °C. Ils sont connus pour leur haute résistance et leur excellente résistance aux chocs thermiques.

Contrairement au MoSi2, les éléments en SiC sont généralement plus polyvalents et peuvent bien fonctionner dans une plus grande variété de conditions atmosphériques, ce qui en fait une norme globale très populaire.

Fils de Résistance Métalliques

Pour les applications avec des exigences de température plus basses (généralement inférieures à 1300 °C), les fils d'alliage métallique sont une solution courante et économique.

Ceux-ci sont souvent fabriqués à partir d'alliages FeCrAl (fer-chrome-aluminium), parfois désignés par le nom commercial Kanthal, ou d'alliages NiCr (nickel-chrome). Ils fournissent un chauffage stable et uniforme pour de nombreux procédés thermiques à usage général.

Comprendre les compromis

Température de fonctionnement maximale

C'est le facteur le plus important. Le MoSi2 offre constamment les plafonds de température les plus élevés, suivi de près par le SiC. Les fils métalliques fonctionnent à une plage de température nettement inférieure. L'exigence de température de pointe de votre procédé réduira immédiatement vos options.

Compatibilité atmosphérique

Les éléments en MoSi2 prospèrent dans l'air mais peuvent être vulnérables aux attaques dans certaines atmosphères gazeuses réductrices ou réactives. Le SiC est souvent plus durable dans une plus large gamme d'environnements chimiques. Vous devez vous assurer que votre élément est compatible avec tous les gaz de procédé que vous prévoyez d'utiliser.

Durabilité et durée de vie

Le SiC est reconnu pour sa robustesse mécanique. Les éléments en MoSi2, bien qu'excellents à haute température, peuvent être très cassants à température ambiante et nécessitent une manipulation prudente lors de l'installation et de la maintenance. Tous les éléments chauffants sont des consommables qui vieillissent avec le temps et nécessiteront éventuellement d'être remplacés.

Coût et exigences de puissance

En général, les éléments à fil métallique sont les moins chers à l'achat et au remplacement. Les éléments en SiC et MoSi2 haute performance représentent un investissement plus important, et leurs alimentations sont souvent plus complexes à gérer en raison de leur résistance changeante lorsqu'ils chauffent.

Faire le bon choix pour votre objectif

La taille du tube de 70 mm est standard, mais le procédé que vous exécutez à l'intérieur est unique. Utilisez votre objectif principal pour guider votre décision.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (supérieures à 1600 °C) : Le disiliciure de molybdène (MoSi2) est le choix définitif pour ses performances supérieures dans les atmosphères oxydantes.

- Si votre objectif principal est une performance robuste et une polyvalence jusqu'à 1600 °C : Le carbure de silicium (SiC) offre un excellent équilibre entre durabilité, capacité de température et flexibilité atmosphérique.

- Si votre objectif principal est le chauffage à usage général en dessous de 1300 °C : Les éléments à fil de résistance métallique offrent une solution éprouvée, fiable et rentable pour vos besoins.

Comprendre ces différences fondamentales entre les matériaux garantit que vous sélectionnez un four en fonction de ses capacités de performance fondamentales, et non seulement de ses dimensions physiques.

Tableau récapitulatif :

| Élément Chauffant | Température Max. | Caractéristiques Clés | Idéal Pour |

|---|---|---|---|

| Disiliciure de Molybdène (MoSi2) | >1800°C | Couche de silice auto-cicatrisante, excellent à l'air | Applications à très haute température en atmosphères oxydantes |

| Carbure de Silicium (SiC) | Jusqu'à 1600°C | Haute résistance, résistance aux chocs thermiques, atmosphères polyvalentes | Procédés à haute température robustes et polyvalents |

| Fils de Résistance Métalliques | Moins de 1300°C | Rentable, chauffage stable, facile à utiliser | Applications générales à basse température |

Besoin d'un conseil d'expert pour choisir le bon élément chauffant pour votre four tubulaire de 70 mm ? KINTEK est spécialisée dans les solutions avancées de fours à haute température, y compris les fours Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — garantissant des performances optimales, une durabilité et une efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision