Les fours tubulaires industriels servent de cuve de contrôle principale pour les expériences d'oxydation isotherme à haute température sur les alliages NiCrAl. Ils fournissent un environnement strictement réglementé qui isole l'échantillon, garantissant que les conditions thermiques et l'atmosphère gazeuse restent constantes pendant toute la période de test.

Point clé à retenir La fiabilité des données d'oxydation dépend entièrement de la stabilité de l'environnement. En maintenant des températures précises (telles que 900°C ou 1000°C) et un flux d'air continu, les fours tubulaires industriels garantissent une pression partielle d'oxygène stable, permettant aux chercheurs de simuler et de prédire avec précision comment les alliages se comporteront dans des conditions de service réelles.

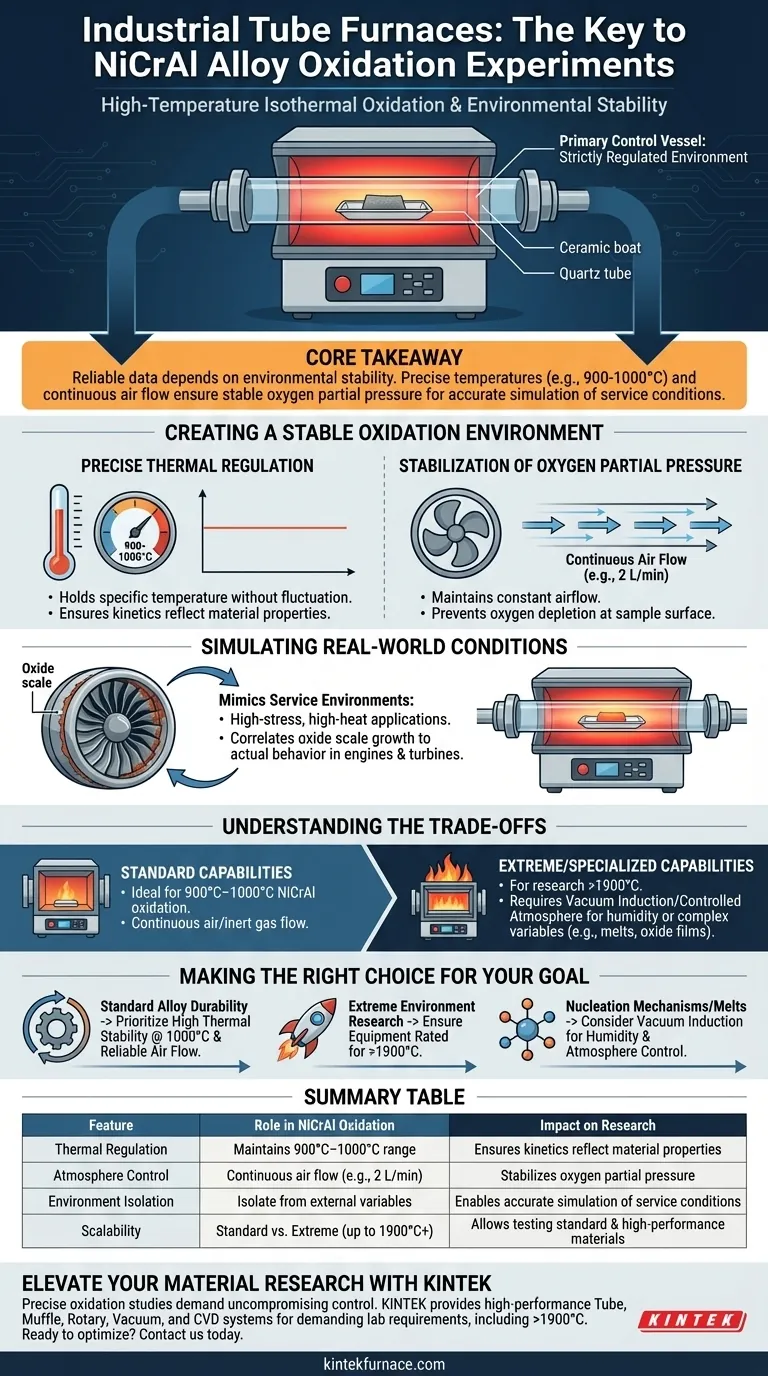

Créer un environnement d'oxydation stable

Pour étudier la dégradation des alliages NiCrAl au fil du temps, les chercheurs doivent éliminer les variables environnementales. Les fours tubulaires industriels y parviennent par deux mécanismes principaux.

Régulation thermique précise

L'exigence fondamentale des expériences isothermes est de maintenir une température spécifique sans fluctuation.

Les fours tubulaires sont conçus pour maintenir des températures cibles exactes, généralement autour de 900°C à 1000°C pour ces études spécifiques d'alliages. Cette cohérence garantit que la cinétique d'oxydation observée résulte des propriétés du matériau, et non de cycles thermiques ou d'instabilité.

Stabilisation de la pression partielle d'oxygène

L'oxydation est une réaction chimique qui consomme de l'oxygène. Si l'air entourant l'échantillon devient stagnant, les niveaux d'oxygène locaux chutent, faussant les résultats.

Ces fours remédient à cela en maintenant un débit d'air constant, tel que 2 L/min. Ce flux continu garantit que la pression partielle d'oxygène reste stable et constante à la surface de l'échantillon pendant toute la réaction.

Simulation des conditions réelles

L'objectif ultime de ces expériences n'est pas seulement de brûler du métal, mais de prédire les performances industrielles.

Mimétisme des environnements de service

Les alliages NiCrAl sont souvent utilisés dans des applications à fortes contraintes et à haute température.

En contrôlant strictement l'atmosphère et la température, le four tubulaire crée un modèle de laboratoire de ces conditions de service réelles. Cela permet aux ingénieurs d'observer la croissance des couches d'oxyde d'une manière qui correspond directement à la façon dont le matériau se comportera dans les moteurs, les turbines ou les équipements de traitement industriels.

Comprendre les compromis

Bien que les fours tubulaires industriels soient idéaux pour les études d'oxydation standard, différents objectifs de recherche peuvent nécessiter un équipement spécialisé.

Capacités standard vs. extrêmes

Le four tubulaire standard est excellent pour la plage de 900°C à 1000°C requise pour l'oxydation typique des NiCrAl.

Cependant, pour la recherche sur la fabrication de matériaux haute performance ou les environnements extrêmes, les unités standard peuvent être insuffisantes. Des fours spécialisés sont nécessaires pour les processus exigeant des températures supérieures à 1900°C, dépassant la plage de fonctionnement standard des expériences d'oxydation générales.

Limites d'atmosphère

Les fours tubulaires standard utilisent généralement un flux continu d'air ou de gaz inerte.

Si votre recherche nécessite une régulation précise de l'humidité ou des conditions de vide – comme l'étude de la croissance de films d'oxyde sur des bains fondus ou des transitions spécifiques de l'alumine amorphe vers des structures cristallines – vous pourriez avoir besoin de fours à induction sous vide de qualité laboratoire ou de fours à atmosphère contrôlée plutôt que d'un four tubulaire industriel standard.

Faire le bon choix pour votre objectif

Le choix de l'équipement de four dicte la précision de votre simulation.

- Si votre objectif principal est la durabilité standard des alliages : Privilégiez un four avec une stabilité thermique élevée à 1000°C et un contrôle fiable du débit d'air pour simuler l'oxydation typique en service.

- Si votre objectif principal est la recherche sur les environnements extrêmes : Assurez-vous que votre équipement est conçu pour des températures supérieures à 1900°C afin de gérer les limites de fabrication haute performance.

- Si votre objectif principal est les mécanismes de nucléation ou les bains fondus : Envisagez des fours à induction sous vide qui permettent un contrôle précis de l'humidité et des variables atmosphériques complexes.

Sélectionnez l'équipement qui reflète les facteurs de stress spécifiques auxquels votre matériau sera confronté dans le monde réel.

Tableau récapitulatif :

| Caractéristique | Rôle dans les expériences d'oxydation des NiCrAl | Impact sur la recherche |

|---|---|---|

| Régulation thermique | Maintient une plage constante de 900°C–1000°C | Garantit que la cinétique reflète les propriétés du matériau, pas les fluctuations |

| Contrôle de l'atmosphère | Flux d'air continu (par ex., 2 L/min) | Stabilise la pression partielle d'oxygène à la surface de l'échantillon |

| Isolation de l'environnement | Isole l'échantillon des variables externes | Permet une simulation précise des conditions de service réelles |

| Évolutivité | Standard vs. Extrême (jusqu'à 1900°C+) | Permet de tester à la fois les alliages standard et les matériaux haute performance |

Élevez votre recherche sur les matériaux avec KINTEK

Des études d'oxydation précises exigent un contrôle environnemental sans compromis. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes haute performance Tubulaires, à moufle, rotatifs, sous vide et CVD adaptés aux exigences les plus strictes des laboratoires. Que vous simuliez des conditions de service pour des alliages NiCrAl ou que vous repoussiez les limites avec des températures supérieures à 1900°C, nos fours haute température personnalisables offrent la stabilité dont vous avez besoin.

Prêt à optimiser vos expériences isothermes ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Références

- Wojciech J. Nowak, Timur Galiullin. Combined Effect of Cold Working and Al Content on Oxidation Behavior of Ni-Base Alloys at 900 °C and 1000 °C. DOI: 10.1007/s11661-025-07830-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la préparation du carbone de peau de pomélo primitif (PPC) ? Maîtriser la pyrolyse de précision

- Quelles options de contrôle sont disponibles pour les fours tubulaires ? Échelle allant du chauffage simple à l'automatisation complexe

- Quelles sont les applications d'un four tubulaire de laboratoire en recherche chimique ? Débloquez une synthèse de haute température précise

- Comment un four de mélange de gaz à tube vertical fonctionne-t-il pour contrôler la fugacité de l'oxygène ? Obtenez des simulations de magma précises

- À quoi sert un four tubulaire vertical dans la fabrication de semi-conducteurs ? Essentiel pour le traitement thermique de haute précision

- Quels avantages techniques un four tubulaire à trois zones offre-t-il pour le CrSb ? Maîtriser l'ingénierie de précision des cristaux

- Quelles sont les principales applications d'un four tubulaire sous vide de laboratoire ? Maîtriser la synthèse de matériaux haute performance

- Comment un four tubulaire à double zone contrôle-t-il la croissance des cristaux de CoTeO4 ? Méthodes de gradient thermique CVT de précision