Structurellement, un four à tube sous vide se définit par son corps compact et intégré, construit à partir de matériaux de haute qualité résistants à la corrosion. Ces choix de conception créent un système scellé et durable, léger, résistant aux vibrations, et conçu pour une longue durée de vie avec un minimum de contamination.

L'avantage principal de la structure d'un four sous vide n'est pas sa forme physique, mais sa fonction : créer et maintenir un vide immaculé et contrôlé. Cet environnement permet un traitement supérieur des matériaux en éliminant la contamination atmosphérique et en permettant un contrôle thermique précis.

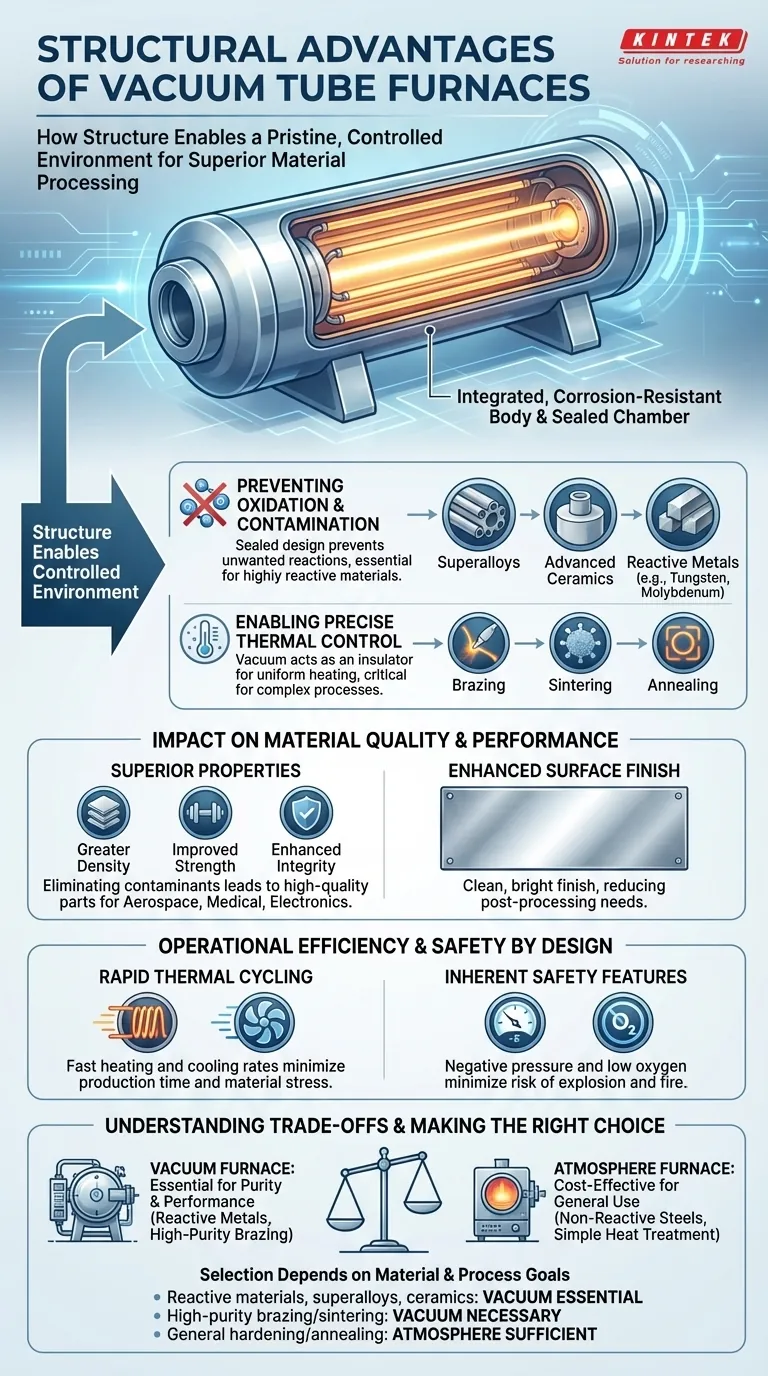

Comment la structure permet un environnement contrôlé

La fonction principale de la construction physique du four est de faciliter une chambre de traitement stable et sans air. Cet environnement unique est la source de ses avantages clés.

Prévention de l'oxydation et de la contamination

Le corps scellé et intégré permet l'élimination complète de l'air. Le fonctionnement sous vide prévient les réactions chimiques indésirables, telles que l'oxydation, qui dégraderaient autrement la pièce à haute température.

Cela rend le four essentiel pour le traitement de matériaux hautement réactifs ou à haute performance comme les superalliages, les céramiques avancées et les métaux réactifs tels que le tungstène et le molybdène.

Permettre un contrôle thermique précis

L'environnement sous vide agit lui-même comme un excellent isolant, ce qui, combiné à des éléments chauffants avancés, permet un contrôle de la température extrêmement précis et uniforme.

Cette précision est essentielle pour des processus complexes comme le brasage, le frittage et le recuit, où même de légers écarts de température peuvent compromettre l'intégrité du produit final.

L'impact sur la qualité et la performance des matériaux

L'environnement contrôlé créé par la structure du four se traduit directement par des produits finaux de meilleure qualité avec des caractéristiques physiques supérieures.

Propriétés des matériaux supérieures

En éliminant les contaminants et en assurant un chauffage uniforme, le traitement sous vide conduit à des pièces finies avec une densité plus élevée, une résistance améliorée et une intégrité structurelle renforcée. C'est une exigence non négociable pour les composants utilisés dans l'aérospatiale, le médical et l'électronique avancée.

Finition de surface améliorée

Sans risque d'oxydation, les matériaux sortent du four avec une finition de surface propre et brillante. Cela réduit ou élimine souvent le besoin d'étapes de post-traitement comme le nettoyage chimique ou le polissage, ce qui permet d'économiser du temps et des ressources.

Efficacité opérationnelle et sécurité par conception

La structure du four est également optimisée pour l'efficacité de la production et la sécurité de l'opérateur, la distinguant des fours conventionnels basés sur l'atmosphère.

Cyclage thermique rapide

De nombreux fours sous vide sont conçus pour des vitesses de chauffage rapides afin de minimiser le temps de production. De manière cruciale, ils intègrent également des capacités de refroidissement rapide, ce qui peut réduire les contraintes internes et prévenir la déformation du matériau.

Dispositifs de sécurité inhérents

Le fonctionnement sous pression négative élimine intrinsèquement le risque d'explosion qui peut exister avec les systèmes à pression positive.

De plus, la teneur extrêmement faible en oxygène à l'intérieur de la chambre à vide minimise le risque d'incendie, ce qui en fait une technologie fondamentalement plus sûre par rapport à de nombreux fours de chauffage conventionnels.

Comprendre les compromis

Bien que puissante, la nature spécialisée d'un four sous vide introduit des considérations spécifiques qui doivent être pesées par rapport à ses avantages.

Pas une solution universelle

Ces fours sont conçus spécifiquement pour les processus où la contamination atmosphérique est un point de défaillance critique. Pour des traitements thermiques simples sur des matériaux courants qui ne sont pas sensibles à l'oxydation, un four à atmosphère moins complexe et moins coûteux peut être plus approprié.

Temps de cycle de traitement

Bien que les vitesses de chauffage et de refroidissement soient rapides, l'obtention d'un vide profond peut ajouter du temps au début de chaque cycle. Ce temps de "pompage" doit être pris en compte dans la planification globale de la production, en particulier pour les applications à haut débit.

Complexité de la maintenance

Les systèmes nécessaires pour créer et maintenir un vide poussé, y compris les pompes, les joints et les jauges, nécessitent une maintenance spécialisée. L'intégrité des joints et de la chambre du four est primordiale et exige un entretien rigoureux.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de vos exigences en matière de matériaux et de vos objectifs de processus.

- Si votre objectif principal est le traitement des métaux réactifs, des superalliages ou des céramiques avancées : Un four sous vide est essentiel pour prévenir la contamination et obtenir les propriétés de matériau requises.

- Si votre objectif principal est le brasage ou le frittage de haute pureté : L'environnement propre et contrôlé d'un four sous vide est nécessaire pour assurer des joints solides, sans vide et la consolidation des pièces.

- Si votre objectif principal est le durcissement ou le recuit général d'aciers non réactifs : Un four à atmosphère conventionnel est souvent une solution plus rentable et opérationnellement plus simple.

En fin de compte, choisir un four sous vide est une décision stratégique visant à privilégier la pureté et la performance des matériaux avant tout.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | La conception scellée élimine l'air, éliminant la contamination pour les matériaux réactifs comme les superalliages et les céramiques. |

| Permet un contrôle thermique précis | L'environnement sous vide agit comme un isolant, permettant un chauffage uniforme pour des processus comme le brasage et le recuit. |

| Améliore la qualité des matériaux | Permet d'obtenir une densité, une résistance et des finitions de surface plus élevées, réduisant les besoins en post-traitement. |

| Améliore la sécurité | La pression négative réduit les risques d'explosion et d'incendie par rapport aux fours conventionnels. |

| Supporte un cyclage rapide | Des vitesses de chauffage et de refroidissement rapides minimisent le temps de production et les contraintes matérielles. |

Élevez votre traitement des matériaux avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à tubes sous vide fiables, des fours à moufle, des fours à tubes, des fours rotatifs et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos exigences expérimentales uniques pour une pureté, une précision et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus et offrir des résultats exceptionnels !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les applications d'un four tubulaire de laboratoire dans la recherche en physique ? Déverrouillez des expériences de haute température de précision

- Comment les fours à tubes rotatifs sont-ils appliqués dans l'industrie chimique ? Débloquez un traitement thermique efficace

- Comment la forte performance de processus des fours tubulaires sous vide profite-t-elle aux utilisateurs ? Libérez une qualité et une efficacité supérieures

- Quelle est la fonction principale d'un four tubulaire CVD dans la préparation du graphène multicouche ? Guide d'expert

- Pourquoi un four tubulaire à haute température est-il requis pour l'activation des catalyseurs fonctionnalisés par des groupes nitro ? (Maîtrise ACN)

- Quels facteurs faut-il prendre en compte lors de l'acquisition d'un four tubulaire à trois zones ? Assurez la précision et l'uniformité pour votre laboratoire

- Quel rôle jouent les fours tubulaires industriels dans l'oxydation des alliages NiCrAl ? Stabilité précise pour des données fiables

- Pourquoi un four tubulaire à haute température est-il essentiel pour l'activation du PPAC ? Contrôle thermique de précision pour une porosité supérieure