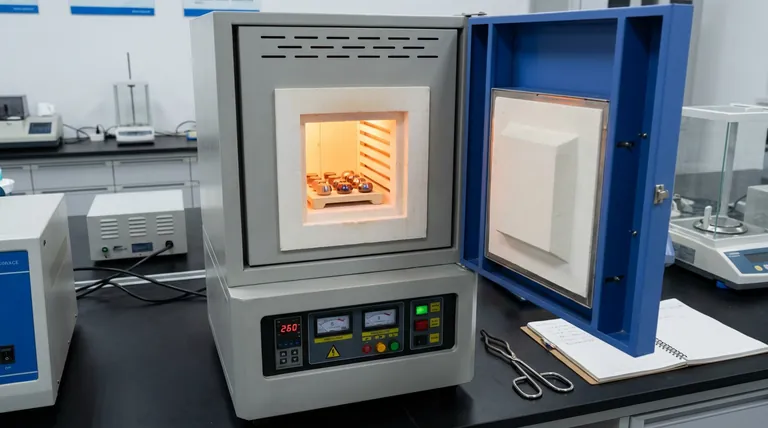

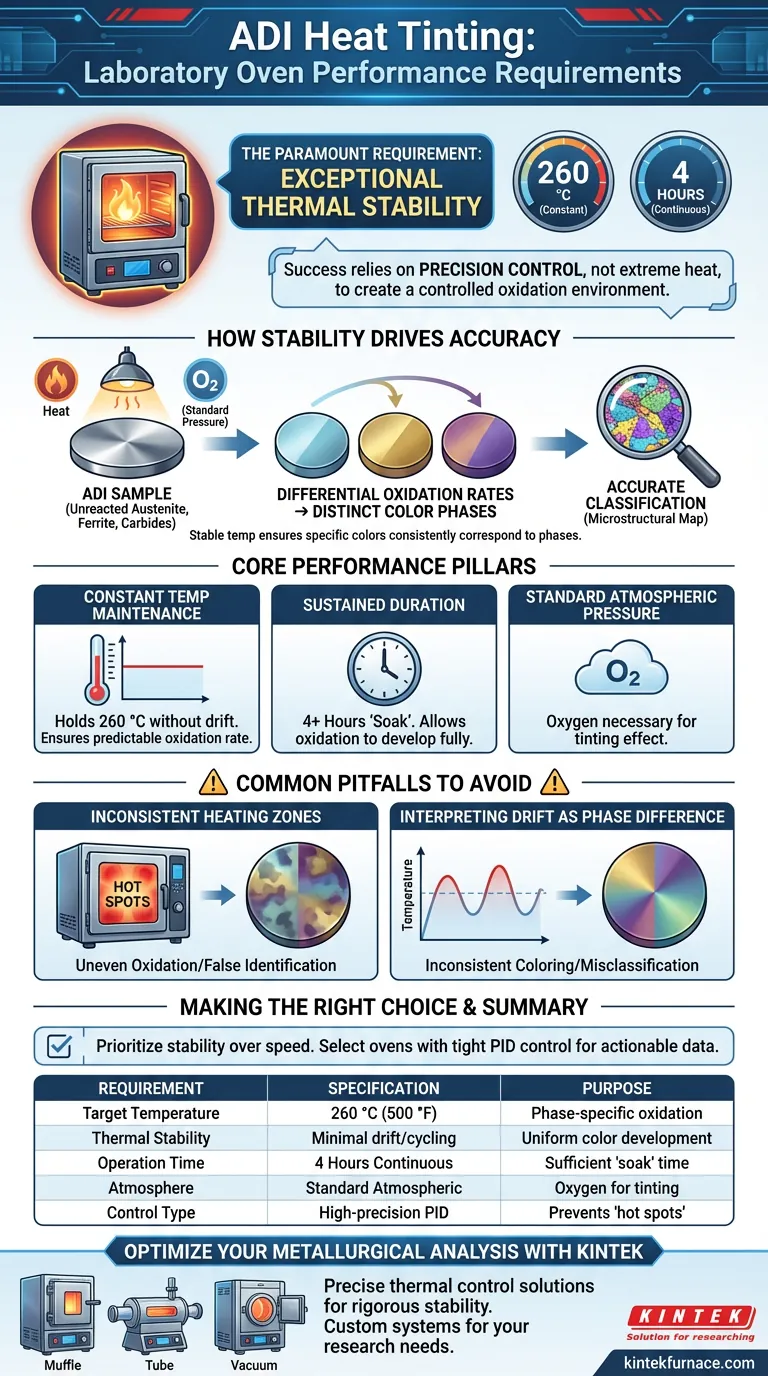

L'exigence primordiale pour une étuve de laboratoire utilisée dans la coloration à chaud de la fonte à graphite sphéroïdal austénitisée (ADI) est une stabilité thermique exceptionnelle. Pour garantir une analyse précise, l'unité doit être capable de maintenir une température constante de 260 °C pendant une durée continue de 4 heures sous pression atmosphérique standard.

Le succès de la coloration à chaud de l'ADI repose sur un contrôle précis de la température plutôt que sur une chaleur extrême. La fonction principale de l'étuve est de créer un environnement d'oxydation contrôlé qui révèle les phases microstructurales distinctes par différenciation des couleurs.

La mécanique de la stabilité thermique

Maintien d'une température constante

Le processus de coloration est très sensible aux fluctuations thermiques. L'étuve doit maintenir 260 °C de manière stable, sans dérive ni cyclage significatifs.

Cette stabilité garantit que le processus d'oxydation progresse à un rythme prévisible sur toute la surface de l'échantillon.

Durée soutenue

L'équipement doit être conçu pour un fonctionnement continu à la température cible pendant au moins 4 heures.

Il ne s'agit pas d'un cycle de traitement thermique rapide ; il s'agit d'un "trempage" soutenu qui permet à l'oxydation de se développer pleinement et uniformément.

Pression atmosphérique standard

Contrairement aux fours sous vide ou sous gaz inerte, ce processus nécessite une pression atmosphérique standard.

La présence d'oxygène est nécessaire pour faciliter l'oxydation qui crée l'effet de coloration sur la surface du métal.

Pourquoi la stabilité favorise la précision analytique

Taux d'oxydation différentiels

Le but principal de cette étuve est d'exploiter les différentes stabilités d'oxydation des différentes phases microstructurales.

Les composants tels que l'austénite non réagie, la ferrite et les carbures s'oxydent à des vitesses différentes lorsqu'ils sont exposés à la chaleur.

Création de couleurs caractéristiques

Étant donné que ces phases s'oxydent différemment, elles développent des couleurs distinctes lorsqu'elles sont maintenues à une température élevée et stable.

Ce contraste de couleurs permet aux techniciens de séparer et d'identifier visuellement des phases mixtes complexes qui seraient autrement difficiles à distinguer.

Classification précise

Si la température de l'étuve fluctue, les taux d'oxydation changent, entraînant des couleurs incohérentes.

Un environnement stable garantit que des couleurs spécifiques correspondent de manière cohérente à des phases spécifiques, permettant une classification fiable de la microstructure de l'ADI.

Pièges courants à éviter

Zones de chauffage incohérentes

Si l'étuve présente des "points chauds" ou un chauffage inégal, l'échantillon s'oxydera de manière inégale.

Cela peut entraîner l'apparition d'une seule phase sous deux couleurs différentes, conduisant à une fausse identification de la microstructure.

Interpréter la dérive comme une différence de phase

Une étuve qui ne peut pas maintenir précisément 260 °C peut produire des couleurs qui ne correspondent pas aux références standard.

Cela oblige le technicien à deviner si un changement de couleur est dû à la composition du matériau ou à un défaut de l'équipement.

Faire le bon choix pour votre objectif

Pour garantir que votre processus de coloration à chaud donne des données exploitables, privilégiez la stabilité à la vitesse.

- Si votre objectif principal est la sélection d'équipement : Choisissez une étuve de laboratoire avec un contrôle de température PID précis, vérifié pour maintenir 260 °C sans oscillation.

- Si votre objectif principal est la précision du processus : Vérifiez que l'étuve fonctionne à pression atmosphérique standard pour garantir une disponibilité suffisante d'oxygène pour l'oxydation.

Un contrôle thermique précis est le seul moyen de transformer des échantillons de métal bruts en cartes microstructurales lisibles.

Tableau récapitulatif :

| Exigence | Spécification | Objectif dans l'analyse ADI |

|---|---|---|

| Température cible | 260 °C (500 °F) | Température optimale pour l'oxydation spécifique aux phases |

| Stabilité thermique | Dérive/cyclage minimal | Assure un développement de couleur uniforme sur les échantillons |

| Temps de fonctionnement | 4 heures continues | Permet un temps de 'trempage' suffisant pour une oxydation complète |

| Atmosphère | Atmosphérique standard | Fournit l'oxygène nécessaire pour créer l'effet de coloration |

| Type de contrôle | PID de haute précision | Empêche les 'points chauds' et l'identification erronée des couleurs |

Optimisez votre analyse métallurgique avec KINTEK

L'identification précise de la microstructure commence par un contrôle thermique supérieur. KINTEK fournit des étuves de laboratoire et des fours à haute température haute performance conçus pour la stabilité rigoureuse requise dans la coloration à chaud de l'ADI.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous personnalisables selon les besoins uniques de recherche de votre laboratoire. Assurez la précision de votre analyse et éliminez les variables induites par l'équipement dès aujourd'hui.

Prêt à améliorer la précision de votre laboratoire ? Contactez dès maintenant les experts KINTEK pour trouver votre solution personnalisée.

Guide Visuel

Références

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels types de gaz sont utilisés dans les fours à atmosphère contrôlée ? Optimisez la protection et la transformation des matériaux

- Quels sont les mécanismes de sécurité inclus dans les fours à atmosphère contrôlée ? Caractéristiques essentielles pour un fonctionnement sans danger

- Pourquoi les atmosphères de four sont-elles adaptées à des processus spécifiques ? Pour contrôler les réactions chimiques et obtenir des résultats supérieurs

- Quelles fonctionnalités supplémentaires un four à atmosphère offre-t-il par rapport à un four à moufle ? Débloquez le traitement avancé des matériaux.

- Quel est le rôle d'une étuve de séchage de paillasse dans la préparation des catalyseurs Cu/TiO2/ZSM-5 ? Assurer une dispersion optimale

- Comment un four de haute précision à haute température assure-t-il la densification du MgO ? Maîtriser le frittage de céramiques à basse température

- Quelles sont les caractéristiques clés d'un four à atmosphère contrôlée ? Débloquez des transformations matérielles précises

- Quelles sont les principales applications des fours à atmosphère inerte en métallurgie ? Améliorer l'intégrité et la performance des matériaux