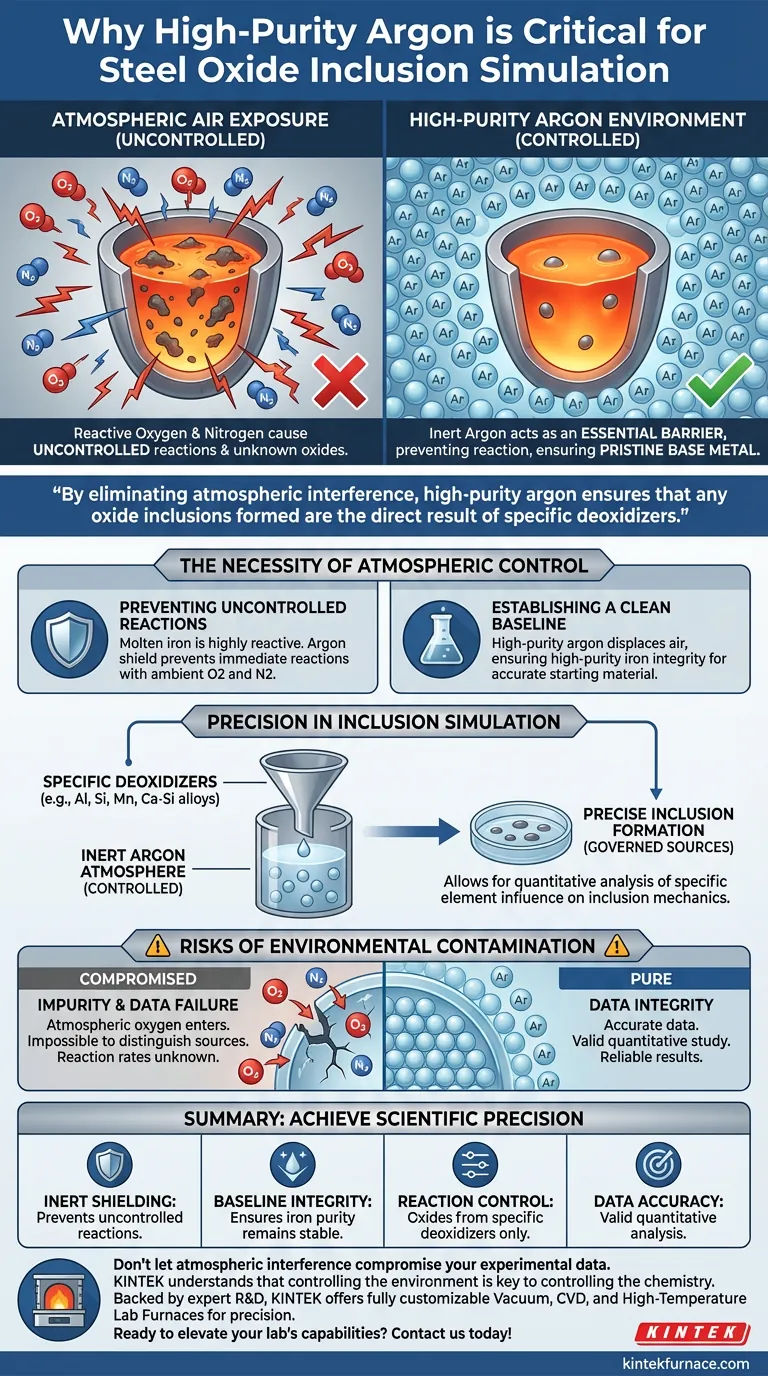

Un environnement d'argon de haute pureté agit comme une barrière d'isolation essentielle lors de la fusion des blocs de fer. Sa fonction principale est d'empêcher le fer liquide de réagir chimiquement avec l'oxygène ou l'azote présents dans l'atmosphère ambiante. En maintenant cet état inerte, les chercheurs s'assurent que le métal de base reste vierge jusqu'à ce que des variables expérimentales spécifiques soient introduites.

En éliminant les interférences atmosphériques, l'argon de haute pureté garantit que toute inclusion d'oxyde formée est le résultat direct de désoxydants spécifiques. Cela crée la base contrôlée nécessaire à l'étude quantitative des mécanismes d'inclusion.

La nécessité du contrôle atmosphérique

Prévenir les réactions incontrôlées

Le fer en fusion est très réactif lorsqu'il est exposé à l'air. Sans écran protecteur, le métal liquide s'engagerait immédiatement dans des réactions incontrôlées avec l'oxygène et l'azote atmosphériques.

Établir une base propre

Pour simuler avec précision les inclusions d'oxydes d'acier, le matériau de départ doit rester chimiquement stable. L'argon de haute pureté déplace l'air, garantissant que le fer de haute pureté conserve son intégrité pendant les phases de chauffage et de fusion.

Précision dans la simulation des inclusions

Contrôler les sources d'inclusion

L'objectif scientifique de ces simulations est d'étudier les inclusions formées par des additifs spécifiques. L'environnement d'argon garantit que la formation d'oxydes est régie exclusivement par l'ajout précis de désoxydants.

Valider les systèmes chimiques

Les chercheurs utilisent généralement des désoxydants tels que l'aluminium, le silicium, le manganèse ou les alliages calcium-silicium. Une atmosphère inerte permet une analyse quantitative de la manière dont ces éléments spécifiques influencent la mécanique des inclusions dans le système.

Risques de contamination environnementale

La conséquence de l'impureté

Si l'environnement d'argon est compromis ou de faible pureté, l'oxygène atmosphérique pénétrera dans le bain de fusion. Cette contamination rend impossible de distinguer les inclusions causées par les désoxydants de celles causées par l'air.

Échecs d'intégrité des données

Dans une atmosphère compromise, l'"étude quantitative" mentionnée dans la littérature technique devient invalide. Vous ne pouvez pas calculer les vitesses de réaction ou les mécanismes de formation si les variables d'entrée (sources d'oxygène) fluctuent et sont inconnues.

Assurer le succès expérimental

Pour obtenir des données précises de vos simulations d'oxydes d'acier, considérez les points suivants concernant votre configuration environnementale :

- Si votre objectif principal est la recherche fondamentale : Privilégiez le grade de pureté d'argon le plus élevé pour garantir que toutes les inclusions observées soient attribuées uniquement à vos désoxydants ajoutés.

- Si votre objectif principal est de tester des alliages spécifiques : Utilisez l'environnement inerte pour isoler les effets de désoxydants complexes comme le calcium-silicium, en veillant à ce que l'azote atmosphérique n'altère pas les résultats.

Contrôlez l'atmosphère pour contrôler la chimie.

Tableau récapitulatif :

| Caractéristique | Rôle dans la simulation d'inclusion |

|---|---|

| Blindage inerte | Prévient les réactions incontrôlées avec l'oxygène et l'azote atmosphériques. |

| Intégrité de la base | Garantit que la pureté du fer reste stable pendant les phases de chauffage et de fusion. |

| Contrôle de la réaction | Garantit que la formation d'oxydes résulte uniquement de désoxydants spécifiques. |

| Précision des données | Permet une analyse quantitative valide des mécanismes de formation des inclusions. |

Atteignez la précision scientifique dans votre recherche thermique

Ne laissez pas les interférences atmosphériques compromettre vos données expérimentales. Chez KINTEK, nous comprenons que le contrôle de l'environnement est la clé du contrôle de la chimie.

Fort de son expertise en R&D et en fabrication, KINTEK propose des fours de laboratoire sous vide, CVD et à haute température avancés, y compris des systèmes Muffle, Tube et Rotatifs, tous entièrement personnalisables pour maintenir les environnements inertes de haute pureté dont vos simulations ont besoin.

Que vous effectuiez des recherches fondamentales ou que vous testiez des alliages complexes, nos systèmes offrent la stabilité et la précision nécessaires pour des résultats fiables.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est le rôle d'un four de fusion par induction sous vide dans les alliages Ti50Ni47Fe3 ? Obtenir une grande pureté et homogénéité

- Quelles industries et quelles applications utilisent les fours de fusion par induction sous vide ? Essentiel pour les matériaux de haute pureté

- Quelles sont les principales caractéristiques des fours de fusion à haute température ? Obtenez une fusion précise pour les métaux et les alliages

- Quelles sont les cinq principales applications des fours à induction ? Libérez la fusion de précision pour les métaux de grande valeur

- Comment fonctionnent les modules IGBT dans le processus de fusion ? Obtenez un chauffage par induction efficace et de haute précision

- Comment fonctionne le chauffage par induction électromagnétique ? Maîtrisez le traitement thermique efficace sans contact

- Pourquoi les capteurs FBG sont-ils utilisés à la place des thermocouples pour le chauffage par induction ? Obtenez une surveillance précise sans interférences électromagnétiques.

- Quelle est la fonction d'un four à induction de laboratoire de haute puissance dans la synthèse par combustion volumique rapide (VCS) ?