Fondamentalement, un module IGBT fonctionne comme un interrupteur électronique ultra-rapide et de forte puissance dans le processus de fusion par induction. Contrôlé par un circuit de commande de grille, il s'allume et s'éteint rapidement, permettant à un courant massif de circuler dans une bobine de travail. Cela crée un champ magnétique alternatif puissant qui induit des courants électriques dits « de Foucault » directement dans le métal, générant une chaleur intense et le faisant fondre efficacement de l'intérieur vers l'extérieur.

Le défi central de la fusion industrielle est de convertir l'énergie électrique en chaleur avec une efficacité et un contrôle maximum. La technologie IGBT résout ce problème en permettant le chauffage par induction à haute fréquence, une méthode qui transforme le métal lui-même en source de chaleur, éliminant les étapes de transfert intermédiaires et offrant une rapidité et une précision inégalées.

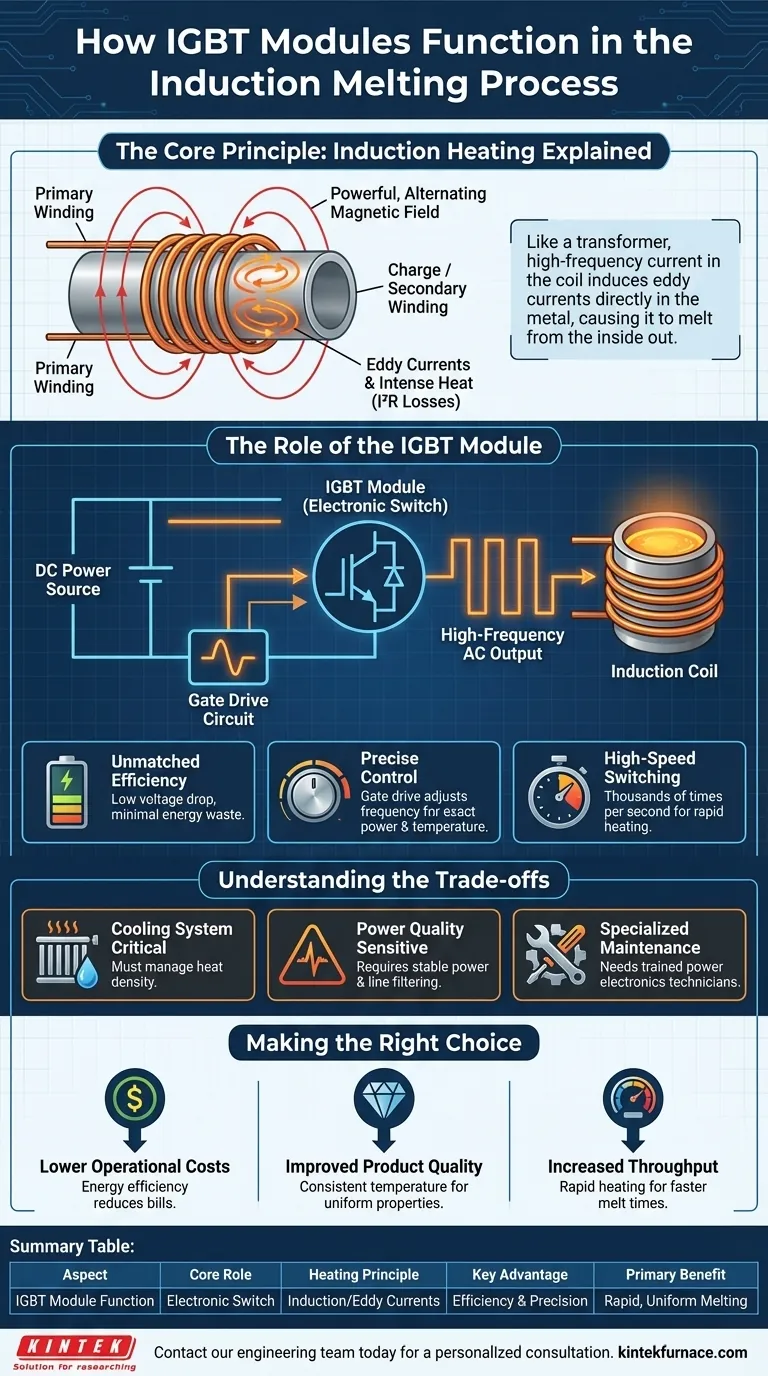

Le principe fondamental : le chauffage par induction expliqué

La fusion moderne repose sur le principe de l'induction électromagnétique. Un système alimenté par IGBT est simplement une manière hautement raffinée et contrôlée d'appliquer ce principe à l'échelle industrielle.

L'analogie du transformateur

Considérez le système comme un transformateur spécialisé. La bobine d'induction, à travers laquelle circule le courant à haute fréquence, agit comme l'enroulement primaire.

La pièce de métal à fondre (la « charge ») agit comme un enroulement secondaire à une seule spire qui est effectivement court-circuité.

Générer de la chaleur avec les courants de Foucault

Lorsque les IGBT commutent et pilotent le courant alternatif à travers la bobine, un champ magnétique fluctuant est créé. Ce champ pénètre la charge métallique et, conformément à la loi d'induction de Faraday, y induit de puissants courants électriques.

Ceux-ci sont connus sous le nom de courants de Foucault. La résistance électrique inhérente du métal s'oppose au flux de ces courants de Foucault, ce qui entraîne un chauffage résistif intense (pertes I²R). Cette chaleur est générée directement à l'intérieur du métal, conduisant à une fusion rapide et uniforme.

Le rôle du module IGBT

L'IGBT (Transistor Bipolaire à Grille Isolé) ne génère pas de chaleur lui-même ; c'est le composant critique qui contrôle précisément l'énergie qui le fait.

L'interrupteur à haute vitesse

La fonction principale du module IGBT est d'allumer et d'éteindre des courants CC massifs à des fréquences très élevées, souvent des milliers de fois par seconde.

Cette action de commutation rapide est ce qui « hache » une tension CC stable en courant alternatif à haute fréquence requis par la bobine d'induction pour générer le champ magnétique.

Efficacité énergétique inégalée

Les IGBT sont des commutateurs exceptionnellement efficaces. Ils présentent une très faible chute de tension à l'état passant et une dissipation de puissance minimale, ce qui signifie que très peu d'énergie est gaspillée sous forme de chaleur dans l'électronique de contrôle.

Cette haute efficacité garantit que la quantité maximale d'énergie électrique est convertie en chaleur utile dans le métal, réduisant considérablement la consommation d'énergie globale.

Contrôle précis via la commande de grille

Les IGBT sont commandés par un circuit de commande de grille. Ce circuit indique précisément aux IGBT quand commuter et pour combien de temps.

En ajustant la fréquence et la durée de commutation, un opérateur obtient un contrôle exact de la puissance délivrée à la bobine. Cela se traduit directement par un contrôle précis de la température, assurant une qualité de fusion constante et empêchant la surchauffe.

Comprendre les compromis

Bien que les systèmes à induction basés sur IGBT offrent des avantages significatifs, une évaluation technique complète nécessite de reconnaître leurs caractéristiques opérationnelles.

Sensibilité aux conditions de fonctionnement

La densité de puissance élevée et la commutation rapide des IGBT génèrent une chaleur importante au sein du module lui-même. Un système de refroidissement efficace et bien entretenu (généralement à base d'eau) est absolument essentiel. Le défaut de gestion thermique est une cause principale de défaillance des modules.

Exigences de qualité de l'alimentation

Les circuits de commutation à haute fréquence peuvent être sensibles aux fluctuations et aux harmoniques sur la ligne d'alimentation entrante. Un filtrage de ligne robuste et une source d'alimentation stable sont nécessaires pour assurer un fonctionnement fiable et prévenir les dommages aux composants électroniques.

Connaissances de maintenance spécialisées

Bien que les systèmes soient fiables, leur dépannage nécessite des compétences différentes de celles des technologies électromécaniques plus anciennes. Le diagnostic des problèmes liés aux commandes de grille, à la logique de contrôle ou aux modules IGBT eux-mêmes nécessite des techniciens formés en électronique de puissance.

Faire le bon choix pour votre exploitation

L'adoption de la fusion basée sur IGBT est une décision stratégique basée sur des objectifs opérationnels spécifiques.

- Si votre objectif principal est de réduire les coûts d'exploitation : L'efficacité énergétique supérieure des systèmes IGBT diminue directement la consommation d'électricité, tandis que leur fiabilité réduit les dépenses de maintenance.

- Si votre objectif principal est d'améliorer la qualité du produit : Le contrôle précis et uniforme de la température assure des propriétés métallurgiques constantes, vous aidant à répondre aux normes de qualité les plus exigeantes pour les alliages et les matériaux finis.

- Si votre objectif principal est d'augmenter le débit : La capacité des IGBT à permettre un chauffage rapide conduit à des temps de fusion considérablement réduits, augmentant directement la production de votre opération de fusion.

En fin de compte, l'intégration de la technologie IGBT dans votre processus de fusion est une étape décisive vers un avenir plus efficace, contrôlable et productif.

Tableau récapitulatif :

| Aspect | Fonction du module IGBT |

|---|---|

| Rôle principal | Agit comme un interrupteur électronique de haute puissance et à haute vitesse |

| Principe de chauffage | Génère un champ magnétique alternatif pour induire des courants de Foucault dans le métal |

| Avantage clé | Haute efficacité énergétique et contrôle précis de la température |

| Bénéfice principal | Fusion rapide et uniforme de l'intérieur vers l'extérieur |

Améliorez votre processus de fusion avec les solutions haute température avancées de KINTEK.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous ayez besoin d'améliorer l'efficacité énergétique, d'obtenir un contrôle précis de la température ou d'augmenter le débit de fusion, nos experts peuvent vous aider à intégrer la technologie de chauffage appropriée pour votre application spécifique.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent transformer votre opération de fusion.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques