À la base, le chauffage par induction fonctionne en utilisant un champ magnétique variable pour générer des courants électriques directement à l'intérieur d'un objet conducteur. Ces courants internes, appelés courants de Foucault, circulent contre la résistance électrique naturelle du matériau, créant une chaleur intense et précise par un processus appelé chauffage par effet Joule. Cela permet un chauffage rapide et sans contact du matériau de l'intérieur.

Le principe central du chauffage par induction est la transformation de l'énergie électrique en un champ magnétique, puis à nouveau en énergie thermique ciblée à l'intérieur de la pièce elle-même. Cela en fait une méthode de chauffage exceptionnellement directe, efficace et contrôlable.

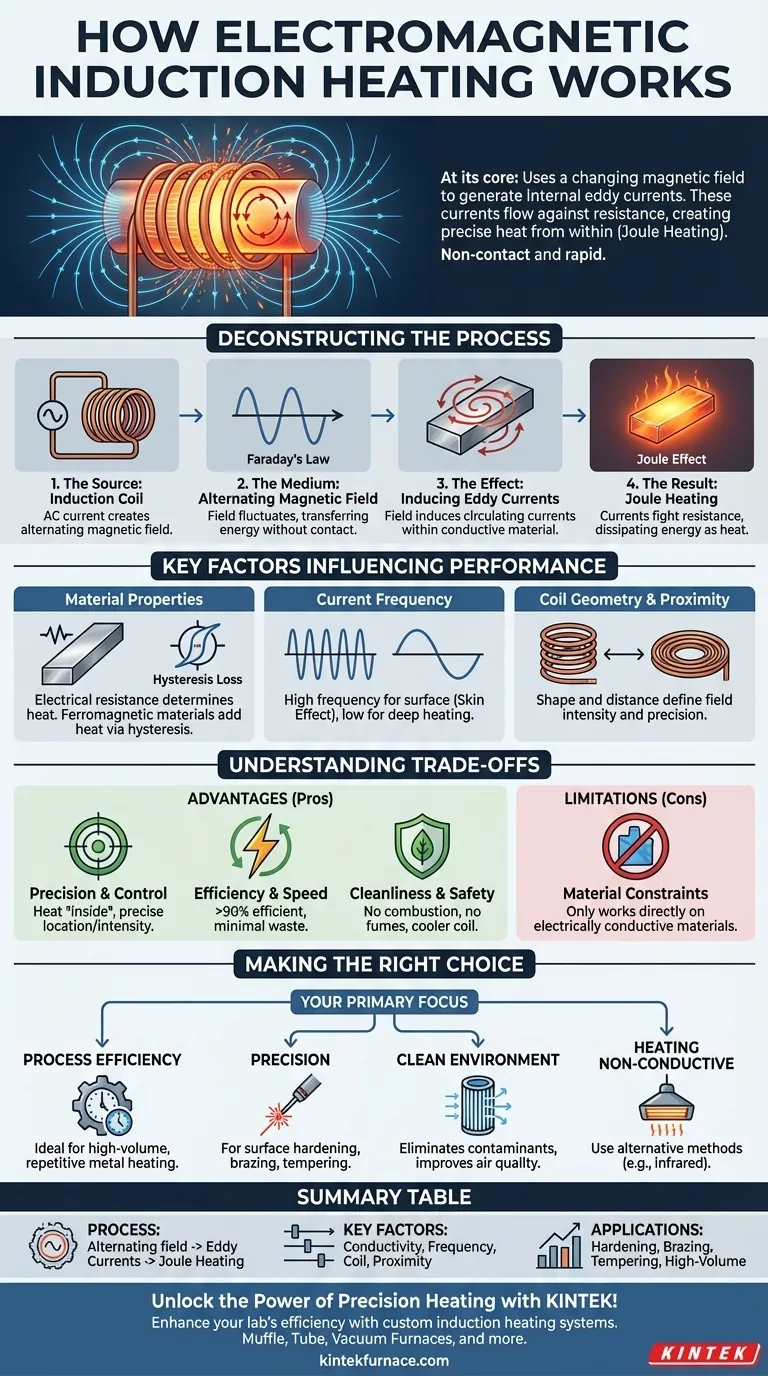

Décomposition du processus de chauffage par induction

Pour comprendre comment cela fonctionne, nous pouvons le décomposer en une séquence de quatre événements physiques fondamentaux. Ces événements se produisent presque instantanément pour transférer l'énergie sans aucun contact physique.

La source : la bobine d'induction

Le processus commence par une bobine en cuivre spécialement conçue. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine. La bobine elle-même ne chauffe pas mais sert de source pour créer le champ magnétique.

Le milieu : le champ magnétique alternatif

Selon la loi d'induction de Faraday, tout courant électrique génère un champ magnétique. Comme le courant dans la bobine est alternatif — changeant constamment de direction et d'intensité — il produit un champ magnétique dynamique et fluctuant dans l'espace environnant.

L'effet : induction des courants de Foucault

Lorsqu'un matériau électriquement conducteur, tel qu'une pièce métallique, est placé dans ce champ magnétique alternatif, le champ induit des courants électriques circulants à l'intérieur du matériau. Ce sont les courants de Foucault. Ils sont le résultat direct du transfert de l'énergie du champ magnétique à l'objet.

Le résultat : l'effet Joule

Ces courants de Foucault ne circulent pas à travers un conducteur parfait. Le matériau possède une résistance électrique inhérente. Lorsque les courants de Foucault circulent contre cette résistance, ils dissipent de l'énergie sous forme de chaleur. Ce phénomène est connu sous le nom d'effet Joule, et c'est la principale source de chaleur dans le processus d'induction.

Facteurs clés influençant la performance du chauffage

L'efficacité et les caractéristiques du chauffage par induction ne sont pas universelles ; elles dépendent de plusieurs facteurs clés qui peuvent être ajustés pour obtenir des résultats spécifiques.

Propriétés du matériau

Le type de matériau est essentiel. Sa résistance électrique influence directement la quantité de chaleur générée. De plus, pour les matériaux ferromagnétiques comme le fer ou l'acier, un effet de chauffage secondaire appelé perte par hystérésis se produit, où la commutation rapide des domaines magnétiques s'ajoute à la chaleur globale.

Fréquence du courant

La fréquence du courant alternatif est un paramètre de contrôle crucial. Des fréquences plus élevées ont tendance à concentrer les courants de Foucault sur la surface du matériau, un phénomène connu sous le nom d'effet de peau. Ceci est idéal pour des applications telles que le durcissement superficiel. Des fréquences plus basses permettent à la chaleur de pénétrer plus profondément dans la pièce.

Géométrie et proximité de la bobine

La forme de la bobine d'induction et sa distance par rapport à la pièce définissent la forme et l'intensité du champ magnétique. Une bobine ajustée assure un transfert d'énergie efficace et permet un chauffage précis et localisé de zones spécifiques sur une pièce.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : précision et contrôle

Étant donné que la chaleur est générée à l'intérieur de la pièce, vous pouvez contrôler son emplacement et son intensité avec une précision incroyable. Ceci est impossible avec les fours conventionnels, qui chauffent l'objet entier de l'extérieur vers l'intérieur.

Avantage : efficacité et rapidité

L'énergie est transférée directement à la pièce avec des rendements dépassant souvent 90 %. Très peu d'énergie est gaspillée à chauffer l'air ambiant, ce qui rend le processus à la fois rapide et économe en énergie.

Avantage : propreté et sécurité

Le chauffage par induction ne produit aucun sous-produit de combustion, aucune fumée ni aucun polluant. Cela crée un environnement de travail plus propre et plus sûr. La bobine reste froide, réduisant le risque de brûlures par rapport aux flammes nues ou aux éléments chauffants résistifs.

Limitation : contraintes matérielles

La plus grande limite est que le chauffage par induction ne fonctionne directement que sur les matériaux électriquement conducteurs. Il ne peut pas chauffer des matériaux comme les plastiques, les céramiques ou le verre à moins qu'ils ne soient associés à un objet conducteur (un susceptor) pour transférer la chaleur.

Faire le bon choix pour votre objectif

En fin de compte, le choix du chauffage par induction dépend entièrement de votre application et de vos priorités spécifiques.

- Si votre objectif principal est l'efficacité du processus : L'induction est idéale pour le chauffage répétitif et à haut volume des métaux conducteurs, car elle minimise le gaspillage d'énergie et les temps de cycle.

- Si votre objectif principal est la précision : Choisissez l'induction pour des applications telles que le durcissement superficiel, le brasage ou le revenu, où seules des zones spécifiques d'une pièce doivent être chauffées.

- Si votre objectif principal est un environnement propre : L'induction est supérieure à toute méthode basée sur des combustibles pour éliminer les contaminants en suspension dans l'air et améliorer la qualité de l'air sur le lieu de travail.

- Si votre objectif principal est le chauffage de matériaux non conducteurs : Vous devez utiliser une méthode alternative comme le chauffage conventionnel ou infrarouge, car l'induction ne fonctionnera pas directement.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement le chauffage par induction comme un outil puissant pour un traitement thermique avancé et efficace.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Utilise un champ magnétique alternatif pour induire des courants de Foucault, provoquant un chauffage par effet Joule à l'intérieur du matériau. |

| Facteurs clés | Conductivité du matériau, fréquence du courant, géométrie de la bobine et proximité de la pièce. |

| Avantages | Haute précision, efficacité (>90 %), rapidité, propreté et fonctionnement sans contact. |

| Limitations | Ne chauffe que les matériaux conducteurs ; ne convient pas directement aux plastiques, céramiques ou verre. |

| Applications | Durcissement superficiel, brasage, revenu et traitement des métaux à haut volume. |

Libérez la puissance du chauffage de précision avec KINTEK !

Vous cherchez à améliorer l'efficacité de votre laboratoire grâce à un traitement thermique avancé ? KINTEK se spécialise dans les solutions de fours à haute température, y compris les systèmes de chauffage par induction personnalisés. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée — tels que les fours à moufle, à tubes, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent un chauffage précis, efficace et propre pour les matériaux conducteurs, vous aidant à obtenir des résultats supérieurs dans des applications telles que le durcissement superficiel et le brasage.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut optimiser vos processus de chauffage et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures