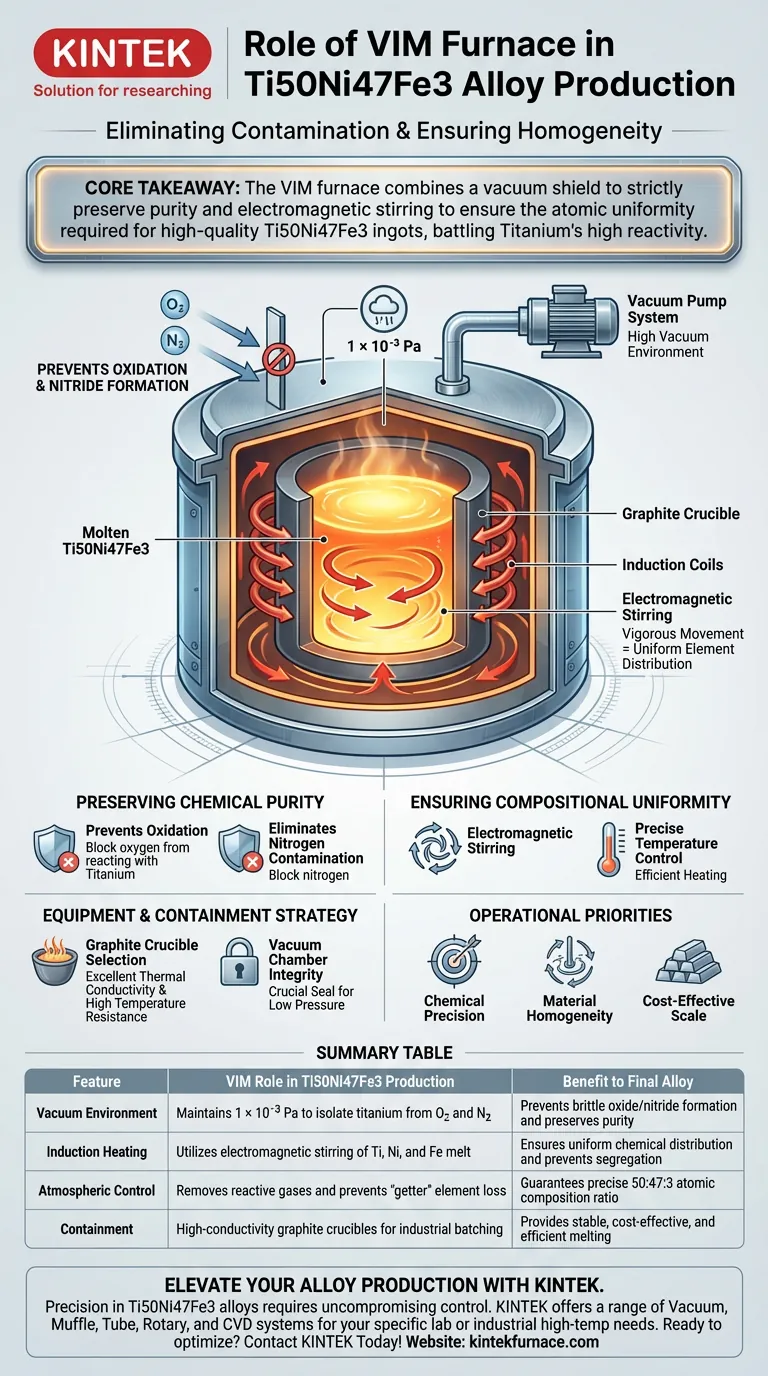

Le rôle principal d'un four de fusion par induction sous vide (VIM) dans la production d'alliages Ti50Ni47Fe3 est d'éliminer la contamination atmosphérique tout en assurant une structure chimique homogène. En maintenant un environnement de vide poussé d'environ $1 \times 10^{-3}$ Pa, le four empêche la dégradation des éléments hautement réactifs comme le titane, garantissant ainsi que l'alliage conserve sa composition précise et ses caractéristiques de performance.

Point clé La production de Ti50Ni47Fe3 est une lutte contre la haute réactivité du titane avec l'oxygène et l'azote. Le four VIM remporte cette bataille en combinant un blindage sous vide pour préserver strictement la pureté avec une agitation électromagnétique pour assurer l'uniformité atomique requise pour des lingots industriels de haute qualité.

Préservation de la pureté chimique

Le défi majeur dans la création de Ti50Ni47Fe3 réside dans la sensibilité de ses composants. Le four VIM y remédie en isolant le bain de fusion du monde extérieur.

Prévention de l'oxydation

Le titane (Ti) est un métal très réactif ("piégeur") qui absorbe avidement l'oxygène à haute température. S'il est fondu à l'air, le titane réagit pour former des oxydes fragiles, ruinant le matériau.

Le four VIM crée un vide ($1 \times 10^{-3}$ Pa) qui élimine l'air et d'autres gaz. Cela minimise le risque d'oxydation, garantissant que le titane reste métallique et actif dans la matrice de l'alliage.

Élimination de la contamination par l'azote

Comme l'oxygène, l'azote de l'atmosphère peut réagir avec le titane et le nickel pendant le processus de fusion. Ces réactions modifient les rapports chimiques du produit final.

En éliminant ces gaz, le four empêche la formation de nitrures. Cela garantit que le lingot final conserve le rapport de composition exact Ti50Ni47Fe3, ce qui est essentiel pour les propriétés mécaniques de l'alliage.

Assurer l'uniformité de la composition

La pureté seule ne suffit pas ; les éléments doivent être parfaitement mélangés. Le four VIM utilise la physique de l'induction pour y parvenir.

Agitation électromagnétique

Le chauffage par induction ne fait pas que fondre le métal ; il l'agite. Le champ électromagnétique induit un effet d'agitation dans le bain de fusion.

Ce mouvement vigoureux force les trois métaux distincts (Titane, Nickel et Fer) à se mélanger complètement. Cela assure une distribution uniforme des éléments, empêchant la ségrégation où une zone pourrait être riche en fer et une autre pauvre en titane.

Contrôle précis de la température

L'absence de gaz dans la chambre à vide modifie le transfert de chaleur. Sans gaz pour évacuer la chaleur, l'efficacité du chauffage s'améliore considérablement.

Cela permet des vitesses de fusion plus rapides et un contrôle plus précis de la température. Les opérateurs peuvent maintenir le bain de fusion exactement là où il le faut pour mélanger le Ti, le Ni et le Fe sans surchauffe ni évaporation excessive des éléments volatils.

Stratégie d'équipement et de confinement

L'environnement physique à l'intérieur du four est aussi crucial que le vide lui-même.

Sélection du creuset en graphite

Pour les alliages Ti50Ni47Fe3, un creuset en graphite est généralement choisi comme récipient de confinement. Ce matériau est sélectionné pour son excellente conductivité thermique et sa capacité à résister à des températures bien supérieures au point de fusion de l'alliage.

Bien que le titane soit réactif avec de nombreux matériaux, le graphite constitue un conteneur économique et efficace pour la préparation industrielle à grande échelle de ces alliages spécifiques.

Intégrité de la chambre à vide

La chambre à vide abrite à la fois la bobine d'induction et le creuset. Elle est conçue pour résister à des températures extrêmes tout en maintenant l'étanchéité du vide.

Cette intégrité est vitale ; toute fuite qui compromettrait le niveau de pression de $1 \times 10^{-3}$ Pa introduirait immédiatement des impuretés, entraînant une perte oxydative des éléments actifs.

Comprendre les compromis

Bien que le VIM soit la norme pour les alliages haute performance, il nécessite une discipline opérationnelle stricte pour être efficace.

La sensibilité des niveaux de vide

Le processus dépend entièrement de la qualité du vide. Si la pression dépasse le niveau cible de $1 \times 10^{-3}$ Pa, la protection contre l'oxydation est compromise. Même des traces d'oxygène résiduel peuvent dégrader les performances mécaniques de l'alliage final.

Interactions avec le creuset

Le graphite est choisi pour ses propriétés thermiques et son rapport coût-efficacité. Cependant, dans la métallurgie du titane en général, la contamination par le carbone est un risque connu. Pour le Ti50Ni47Fe3, le graphite est jugé efficace, mais l'interface entre le bain de fusion réactif et le creuset doit toujours être surveillée pour s'assurer que le choix "économique" n'affecte pas les niveaux de pureté requis de l'alliage.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre production de Ti50Ni47Fe3, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est la précision chimique : Le respect strict du niveau de vide de $1 \times 10^{-3}$ Pa est non négociable pour éviter la perte de titane réactif.

- Si votre objectif principal est l'homogénéité du matériau : Maximisez l'utilisation de l'agitation électromagnétique pour assurer une dispersion uniforme du fer (Fe) dans la matrice Ti-Ni.

- Si votre objectif principal est une mise à l'échelle rentable : Utilisez des creusets en graphite pour tirer parti de leur conductivité thermique et de leur durabilité pour des lots industriels à haut volume.

En fin de compte, le four VIM n'est pas seulement un appareil de chauffage ; c'est un instrument de précision qui verrouille la chimie requise pour les performances des alliages avancés.

Tableau récapitulatif :

| Caractéristique | Rôle du VIM dans la production de Ti50Ni47Fe3 | Bénéfice pour l'alliage final |

|---|---|---|

| Environnement sous vide | Maintient $1 \times 10^{-3}$ Pa pour isoler le titane de $O_2$ et $N_2$ | Prévient la formation d'oxydes/nitrures fragiles et préserve la pureté |

| Chauffage par induction | Utilise l'agitation électromagnétique du bain de fusion Ti, Ni et Fe | Assure une distribution chimique uniforme et prévient la ségrégation |

| Contrôle atmosphérique | Élimine les gaz réactifs et prévient la perte d'éléments "piégeurs" | Garantit le rapport de composition atomique précis de 50:47:3 |

| Confinement | Creusets en graphite à haute conductivité pour le traitement par lots industriels | Assure une fusion stable, rentable et efficace |

Améliorez votre production d'alliages avec KINTEK

La précision dans les alliages Ti50Ni47Fe3 nécessite le contrôle sans compromis que seuls les systèmes thermiques haute performance peuvent offrir. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes sous vide, à muffe, tubulaires, rotatifs et CVD, tous personnalisables pour répondre à vos besoins spécifiques en matière de haute température en laboratoire ou dans l'industrie.

Que vous affiniez des alliages de titane réactifs ou que vous développiez des matériaux de nouvelle génération, nos fours conçus par des experts garantissent la pureté chimique et l'homogénéité que votre recherche exige.

Prêt à optimiser vos processus thermiques ?

Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes

Guide Visuel

Références

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire