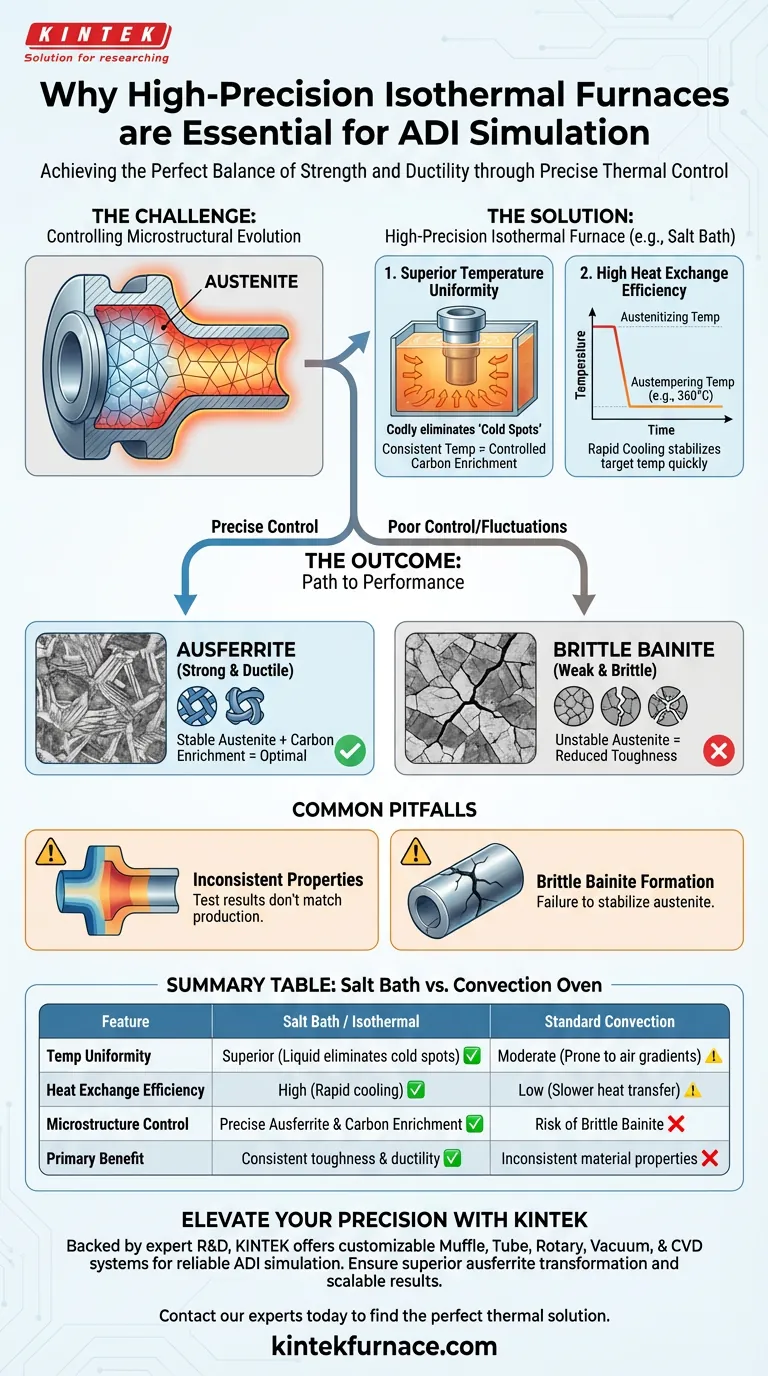

Un four isotherme de haute précision, en particulier un bain de sel industriel, est requis pour simuler le traitement thermique du fer ductile austénité (ADI) car il offre une uniformité de température supérieure et une efficacité d'échange thermique élevée. Cet environnement thermique précis est le seul moyen de contrôler avec précision la transformation de la microstructure du métal, garantissant que le matériau atteigne l'équilibre spécifique de résistance et de ductilité plutôt que de devenir fragile.

La capacité principale d'un four isotherme est sa capacité à maintenir une température spécifique, telle que 360 °C, sans fluctuation. Cette stabilité contrôle l'enrichissement en carbone de l'austénite, qui est le facteur déterminant pour prévenir la bainite fragile et former avec succès de l'austénite haute performance.

La physique du traitement thermique de précision

Atteindre une uniformité de température supérieure

Dans le traitement ADI, l'ensemble du composant doit être maintenu à la même température exacte simultanément.

Un bain de sel industriel excelle dans ce domaine car le milieu liquide entoure complètement la pièce. Cela élimine les "points froids" ou les gradients qui se produisent souvent dans les fours à convection standard.

Haute efficacité d'échange thermique

La vitesse est aussi critique que la stabilité. La transition de la température d'austénitisation à la température d'austénité doit se faire rapidement.

Les bains de sel offrent une haute efficacité d'échange thermique, extrayant rapidement la chaleur de la pièce pour la stabiliser à la température cible. Ce refroidissement rapide crée les conditions nécessaires au début de la transformation de phase souhaitée.

Contrôler l'évolution microstructurale

Déterminer le degré de transformation

L'objectif ultime de ce processus est de convertir la structure du métal de l'austénite en austénite.

Le degré de cette transformation est entièrement dicté par la qualité du maintien des conditions isothermes. Un équipement de précision garantit que la transformation s'arrête exactement lorsque les propriétés optimales sont atteintes.

Réguler l'enrichissement en carbone

Pendant le temps de maintien à température constante (par exemple, 360 °C), le carbone diffuse dans l'austénite restante.

Cet enrichissement en carbone stabilise l'austénite, la rendant résistante et ductile. Si la température fluctue, cette diffusion devient imprévisible, compromettant l'intégrité du matériau.

Pièges courants à éviter

La formation de bainite fragile

Si le four ne parvient pas à maintenir un contrôle isotherme strict, le processus ne parvient pas à stabiliser correctement l'austénite.

Cet échec permet la formation de bainite fragile, une microstructure qui réduit considérablement la ténacité du fer.

Propriétés mécaniques incohérentes

Sans four de haute précision, vous risquez d'obtenir des propriétés différentes dans différentes zones de la même pièce.

Cette incohérence rend la simulation inutile, car les résultats des tests ne refléteront pas fidèlement les performances d'un composant de qualité production.

Assurer la fiabilité du processus

Pour obtenir une simulation valide du traitement thermique ADI, le choix de votre équipement doit correspondre à vos objectifs métallurgiques.

- Si votre objectif principal est la ténacité mécanique : Privilégiez un four à haute efficacité d'échange thermique pour éviter la formation précoce de bainite pendant le refroidissement.

- Si votre objectif principal est la cohérence microstructurale : Assurez-vous que votre équipement offre une uniformité de température absolue pour garantir un enrichissement uniforme en carbone dans toute la pièce.

La précision de l'étape d'austénité n'est pas un luxe ; c'est la condition préalable à un fer ductile haute performance.

Tableau récapitulatif :

| Caractéristique | Bain de sel / Four isotherme | Four à convection standard |

|---|---|---|

| Uniformité de température | Supérieure (Le milieu liquide élimine les points froids) | Modérée (Sujet aux gradients d'air) |

| Efficacité d'échange thermique | Élevée (Refroidissement rapide à la température cible) | Faible (Transfert de chaleur plus lent) |

| Contrôle de la microstructure | Austénite et enrichissement en carbone précis | Risque de formation de bainite fragile |

| Bénéfice principal | Ténacité et ductilité mécaniques constantes | Propriétés matérielles incohérentes |

Élevez votre précision métallurgique avec KINTEK

Ne laissez pas les fluctuations de température compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de simulation ADI.

Que vous ayez besoin d'une efficacité d'échange thermique élevée pour prévenir la bainite fragile ou d'une uniformité absolue pour l'enrichissement en carbone, nos équipements de précision garantissent que vos résultats de traitement thermique sont fiables et évolutifs.

Prêt à obtenir une transformation d'austénite supérieure ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but principal de l'introduction d'une atmosphère réductrice dans le frittage ? Optimiser la liaison et la résistance des métaux

- Quel rôle joue un four à haute température dans la croissance des cristaux de silicate d'uranyle ? Maîtriser le contrôle thermique de précision

- Quelle est la structure d'un four à cornue ? Obtenez un traitement thermique de précision grâce à une conception à chambre scellée

- Comment l'environnement thermique contrôlé d'une étuve de laboratoire soutient-il la synthèse hydrothermale du NH2-MIL-125 ?

- Pourquoi l'utilisation d'une étuve boîte programmable est-elle essentielle pour la préparation de U0.92Mn3Si2C ? Assurer la précision de la synthèse

- Pourquoi un four de nitruration sous atmosphère contrôlée est-il utilisé pour les alliages de titane ? Assurer la précision

- Quels matériaux sont utilisés pour l'isolation dans le four à atmosphère de recuit de type boîte ? Améliorer l'efficacité et la précision

- Qu'est-ce qu'un four à atmosphère contrôlée ? Obtenez un traitement précis des matériaux grâce au contrôle des gaz