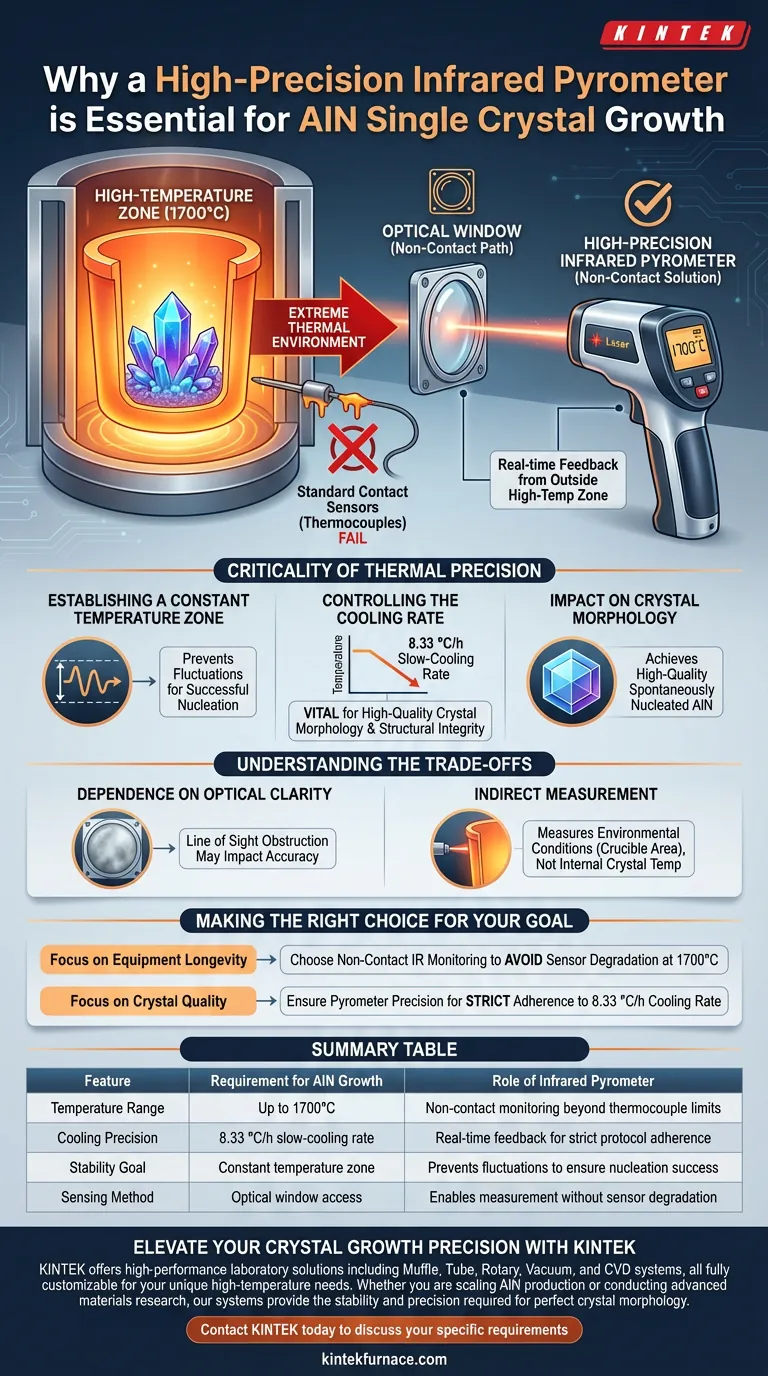

Les environnements thermiques extrêmes exigent des solutions sans contact. Dans la synthèse de cristaux uniques de nitrure d'aluminium (AlN), les températures de processus atteignent 1700°C, rendant les capteurs de contact standard tels que les thermocouples inutilisables en raison des conditions difficiles. Un pyromètre infrarouge de haute précision est le seul instrument viable pour surveiller le creuset à travers une fenêtre optique, assurant la stabilité thermique stricte requise pour une cristallisation réussie.

Le succès de la croissance de l'AlN dépend du maintien d'une zone de température constante précise dans un environnement hostile à 1700°C. Le pyromètre infrarouge fournit le retour d'information en temps réel et sans contact nécessaire pour exécuter des protocoles de refroidissement lent critiques, déterminant directement la qualité finale du cristal.

Surmonter les limitations physiques

La barrière des 1700°C

Les outils de mesure de contact standard échouent dans la chaleur extrême requise pour la croissance de l'AlN. Les thermocouples conventionnels ne peuvent pas résister au contact direct avec l'environnement de croissance à 1700°C.

La solution optique

Pour contourner les limitations du contact physique, le système utilise une fenêtre optique. Cela permet au pyromètre infrarouge de haute précision de surveiller la zone du creuset en temps réel depuis l'extérieur de la zone à haute température.

La criticité de la précision thermique

Établir une zone de température constante

La croissance de cristaux uniques nécessite un environnement incroyablement stable. Le pyromètre garantit que l'expérience reste dans une zone de température constante précise, empêchant les fluctuations qui pourraient perturber la nucléation.

Contrôler la vitesse de refroidissement

La phase la plus critique du processus est la phase de refroidissement. Le pyromètre fournit les données nécessaires pour maintenir une vitesse de refroidissement lent spécifique de 8,33 °C/h.

Impact sur la morphologie cristalline

Cette stricte adhésion à la vitesse de refroidissement lent n'est pas arbitraire. Elle est essentielle pour obtenir une morphologie cristalline de haute qualité dans l'AlN spontanément nucléé, garantissant l'intégrité structurelle du produit final.

Comprendre les compromis

Dépendance à la clarté optique

Étant donné que la mesure repose sur une fenêtre optique, le système est dépendant d'une ligne de visée dégagée. Toute obstruction ou opacification de la fenêtre pourrait potentiellement affecter la précision de la lecture de température.

Mesure indirecte

Le pyromètre surveille la zone du creuset, plutôt que le cristal lui-même. Les opérateurs doivent comprendre qu'ils mesurent les conditions environnementales entourant la croissance, plutôt que la température interne du cristal.

Faire le bon choix pour votre objectif

Pour optimiser votre configuration de croissance d'AlN, priorisez votre instrumentation en fonction de vos besoins opérationnels spécifiques :

- Si votre objectif principal est la longévité de l'équipement : Choisissez une surveillance infrarouge sans contact pour éviter la dégradation et les défaillances courantes des capteurs physiques à 1700°C.

- Si votre objectif principal est la qualité du cristal : Assurez-vous que votre pyromètre offre une précision suffisante pour appliquer strictement le taux de refroidissement de 8,33 °C/h, car cela dicte la morphologie finale.

Une surveillance de précision est le pont entre un environnement volatile à haute température et une structure cristalline parfaite.

Tableau récapitulatif :

| Caractéristique | Exigence pour la croissance d'AlN | Rôle du pyromètre infrarouge |

|---|---|---|

| Plage de température | Jusqu'à 1700°C | Surveillance sans contact au-delà des limites des thermocouples |

| Précision du refroidissement | Taux de refroidissement lent de 8,33 °C/h | Retour d'information en temps réel pour une stricte adhésion au protocole |

| Objectif de stabilité | Zone de température constante | Prévient les fluctuations pour assurer le succès de la nucléation |

| Méthode de détection | Accès par fenêtre optique | Permet la mesure sans dégradation du capteur |

Améliorez la précision de votre croissance cristalline avec KINTEK

Les cristaux d'aluminium nitrure (AlN) de haute qualité nécessitent un contrôle thermique rigoureux que les équipements standard ne peuvent tout simplement pas fournir. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour vos besoins uniques à haute température.

Que vous augmentiez la production d'AlN ou que vous meniez des recherches sur les matériaux avancés, nos systèmes offrent la stabilité et la précision requises pour une morphologie cristalline parfaite. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques avec notre équipe technique et découvrir comment nos fours personnalisables peuvent optimiser vos résultats de laboratoire.

Guide Visuel

Références

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Comment les éléments chauffants en MoSi2 résistent-ils à l'oxydation ? Découvrez le secret d'une durabilité à haute température

- Quels sont les principaux avantages de l'utilisation d'éléments chauffants en céramique ? Atteignez une sécurité et une durabilité à haute température

- Comment entretenir un élément chauffant ? Prolongez sa durée de vie et assurez sa sécurité grâce à un entretien approprié

- Qu'est-ce qu'un élément chauffant et quels sont ses composants clés ? Découvrez comment il produit une chaleur efficace

- Quels sont les principaux avantages des éléments chauffants en carbure de silicium (SiC) dans les applications industrielles ?

- Quels facteurs contribuent à la longue durée de vie des éléments chauffants en graphite ? Maximisez les performances de votre four à haute température

- Pourquoi utiliser trois éléments chauffants indépendants en cinétique d'oxydation ? Obtenez un contrôle zonal précis pour des données exactes