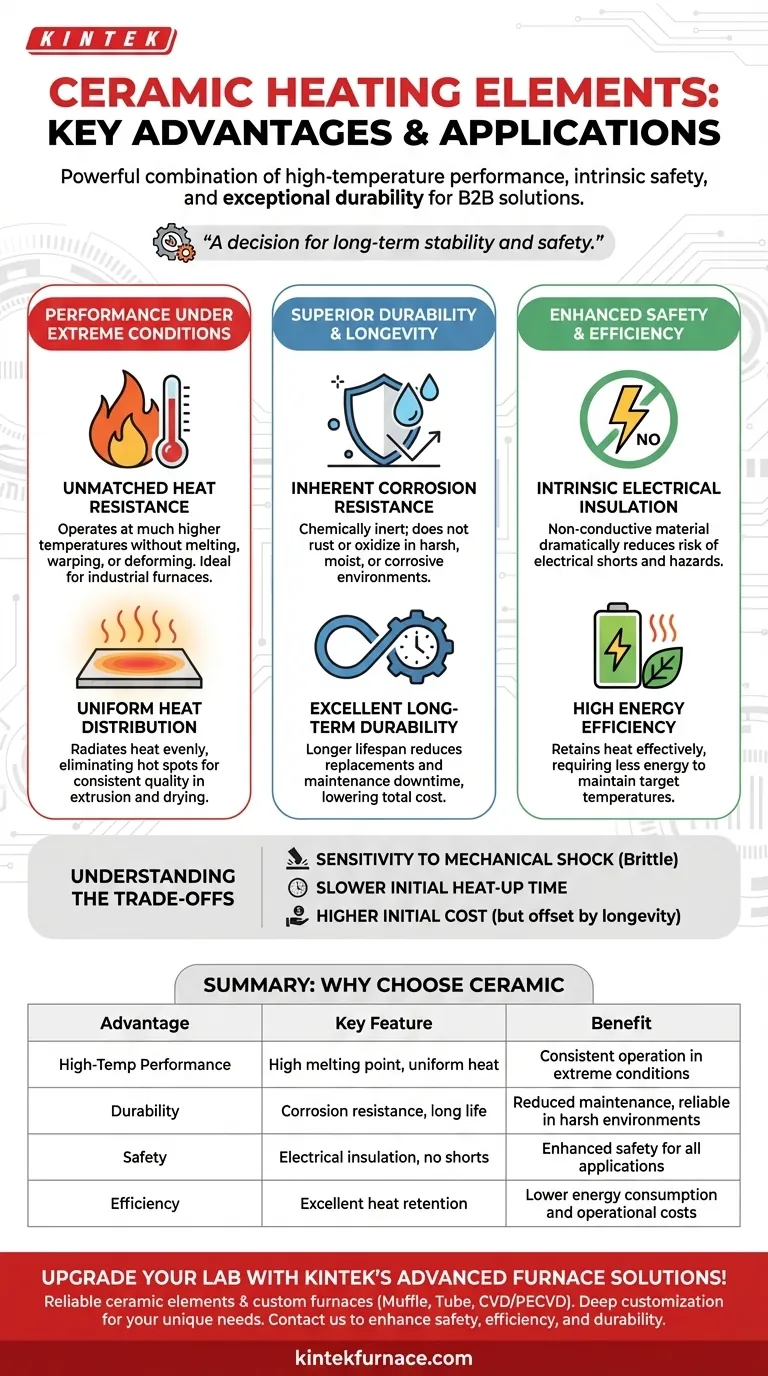

À la base, les éléments chauffants en céramique offrent une puissante combinaison de performances à haute température, de sécurité intrinsèque et d'une durabilité exceptionnelle. Contrairement aux éléments métalliques traditionnels, ils sont très résistants à la chaleur, ne conduisent pas l'électricité et résistent à la corrosion, ce qui en fait un choix supérieur pour un large éventail d'applications exigeantes.

La décision d'utiliser un chauffage en céramique est une décision en faveur de la stabilité et de la sécurité à long terme. Alors que d'autres matériaux peuvent chauffer, les céramiques fournissent une chaleur fiable et contrôlée dans des conditions extrêmes sans le risque de corrosion ou de courts-circuits électriques qui affligent les éléments métalliques.

Performances dans des conditions extrêmes

Les chauffages en céramique excellent là où les températures élevées sont une exigence constante. Leurs propriétés matérielles leur confèrent un avantage significatif par rapport aux alternatives à base de métal.

Résistance à la chaleur inégalée

Les matériaux céramiques possèdent des points de fusion exceptionnellement élevés. Cela leur permet de fonctionner à des températures bien plus élevées que la plupart des métaux sans risque de fusion, de déformation ou de déformation.

Cette stabilité thermique assure des performances constantes dans des applications telles que les fours industriels et le traitement des matériaux à haute température, où le maintien d'un niveau de chaleur spécifique est essentiel.

Distribution uniforme de la chaleur

Les éléments en céramique sont connus pour leur capacité à rayonner la chaleur uniformément sur une surface. Cela élimine les points chauds, ce qui est crucial pour des processus comme l'extrusion de plastique ou le séchage industriel où une température uniforme est nécessaire pour la qualité du produit.

Durabilité et longévité supérieures

L'inertie chimique des matériaux céramiques est le fondement de leur longue durée de vie et de leurs faibles exigences d'entretien.

Résistance inhérente à la corrosion

Contrairement aux métaux, les céramiques ne rouillent pas et ne s'oxydent pas, même lorsqu'elles sont exposées à l'humidité ou à des produits chimiques corrosifs. Cela les rend idéales pour des applications comme les chauffe-eau ou les équipements utilisés dans des environnements industriels difficiles.

Cette résistance signifie que les performances du chauffage ne se dégradent pas avec le temps, ce qui conduit à une durée de vie opérationnelle beaucoup plus longue et plus fiable.

Excellente durabilité à long terme

La combinaison de la résistance à la chaleur et à la corrosion se traduit par un composant qui dure significativement plus longtemps qu'un équivalent métallique. Cela réduit le coût total de possession grâce à moins de remplacements et moins de temps d'arrêt pour la maintenance.

Sécurité et efficacité améliorées

Au-delà des performances, les chauffages en céramique offrent des avantages fondamentaux en matière de sécurité et de consommation d'énergie.

Isolation électrique intrinsèque

Les céramiques sont des isolants électriques naturels. L'élément chauffant lui-même ne conduit pas l'électricité, ce qui réduit considérablement le risque de courts-circuits électriques et de dangers connexes.

Cette propriété est une caractéristique de sécurité critique, en particulier dans les appareils grand public ou dans les environnements industriels où une défaillance de l'équipement pourrait avoir des conséquences graves.

Haute efficacité énergétique

Les éléments en céramique sont très efficaces pour retenir la chaleur. Une fois qu'ils atteignent la température cible, ils nécessitent moins d'énergie pour la maintenir par rapport aux éléments qui perdent la chaleur plus rapidement.

Cette rétention thermique se traduit directement par une consommation d'énergie plus faible et un fonctionnement plus efficace, de la même manière qu'une poêle en fonte reste chaude longtemps après avoir été retirée de la cuisinière.

Comprendre les compromis

Bien que très avantageux, les chauffages en céramique ne sont pas le choix par défaut pour toutes les situations. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Sensibilité aux chocs mécaniques

Le principal compromis de la dureté et de la résistance à la chaleur de la céramique est sa fragilité. Bien qu'extrêmement durables contre le stress thermique et chimique, les éléments en céramique peuvent se fissurer ou se briser s'ils sont soumis à un impact physique ou une chute significative.

Temps de chauffe initial plus lent

En raison de leur excellente rétention de chaleur, les éléments en céramique peuvent parfois prendre plus de temps pour atteindre leur température cible à partir d'un démarrage à froid par rapport à certains éléments métalliques minces. C'est un facteur à prendre en compte dans les applications nécessitant des cycles de chauffage très rapides.

Coût initial plus élevé

Le processus de fabrication des composants céramiques de haute qualité est souvent plus complexe que celui des simples bobines métalliques. Cela peut entraîner un coût initial plus élevé, bien qu'il soit fréquemment compensé par une durée de vie plus longue et une consommation d'énergie plus faible.

Faire le bon choix pour votre application

Le choix de l'élément chauffant approprié dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la sécurité et le fonctionnement à haute température : Choisissez la céramique pour son isolation électrique inégalée et sa stabilité thermique dans les fours, le brasage ou le traitement industriel.

- Si votre objectif principal est la fiabilité à long terme dans un environnement difficile : Choisissez la céramique pour sa résistance supérieure à la corrosion, en particulier pour les applications impliquant l'humidité ou les produits chimiques.

- Si votre objectif principal est le coût initial le plus bas possible pour une application simple : Un élément métallique standard pourrait suffire, à condition que vous puissiez accepter les compromis en termes de longévité et de corrosion potentielle.

En fin de compte, investir dans la technologie de chauffage céramique est un investissement dans des performances prévisibles, sûres et durables.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Performances à haute température | Point de fusion élevé, distribution uniforme de la chaleur | Fonctionnement constant dans des conditions extrêmes, idéal pour les fours industriels |

| Durabilité | Résistance à la corrosion, longue durée de vie | Maintenance et coûts réduits, fiable dans des environnements difficiles |

| Sécurité | Isolation électrique, aucun risque de courts-circuits | Sécurité améliorée pour les applications grand public et industrielles |

| Efficacité | Excellente rétention de chaleur | Consommation d'énergie et coûts d'exploitation réduits |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants en céramique fiables et des fours personnalisés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des performances précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la sécurité, l'efficacité et la durabilité de vos opérations !

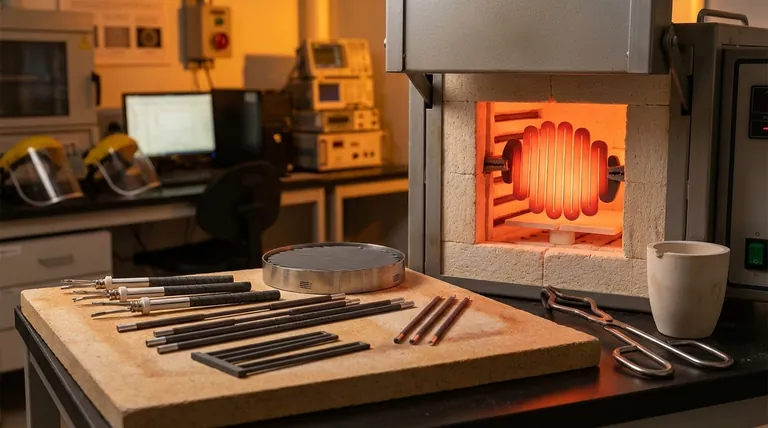

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance