En bref, un élément chauffant est un composant spécifiquement conçu pour convertir l'énergie électrique en chaleur. Cette transformation se produit grâce à un principe connu sous le nom d'effet Joule, où la résistance naturelle du matériau au courant électrique génère de l'énergie thermique. Un élément complet est plus qu'un simple fil ; c'est un système soigneusement assemblé comprenant un noyau résistif, une isolation électrique et une enveloppe extérieure de protection.

L'idée cruciale est qu'un élément chauffant n'est pas simplement un matériau qui devient chaud, mais un système conçu. Son efficacité et sa sécurité dépendent de l'interaction précise entre son noyau conducteur, sa couche isolante et sa gaine protectrice.

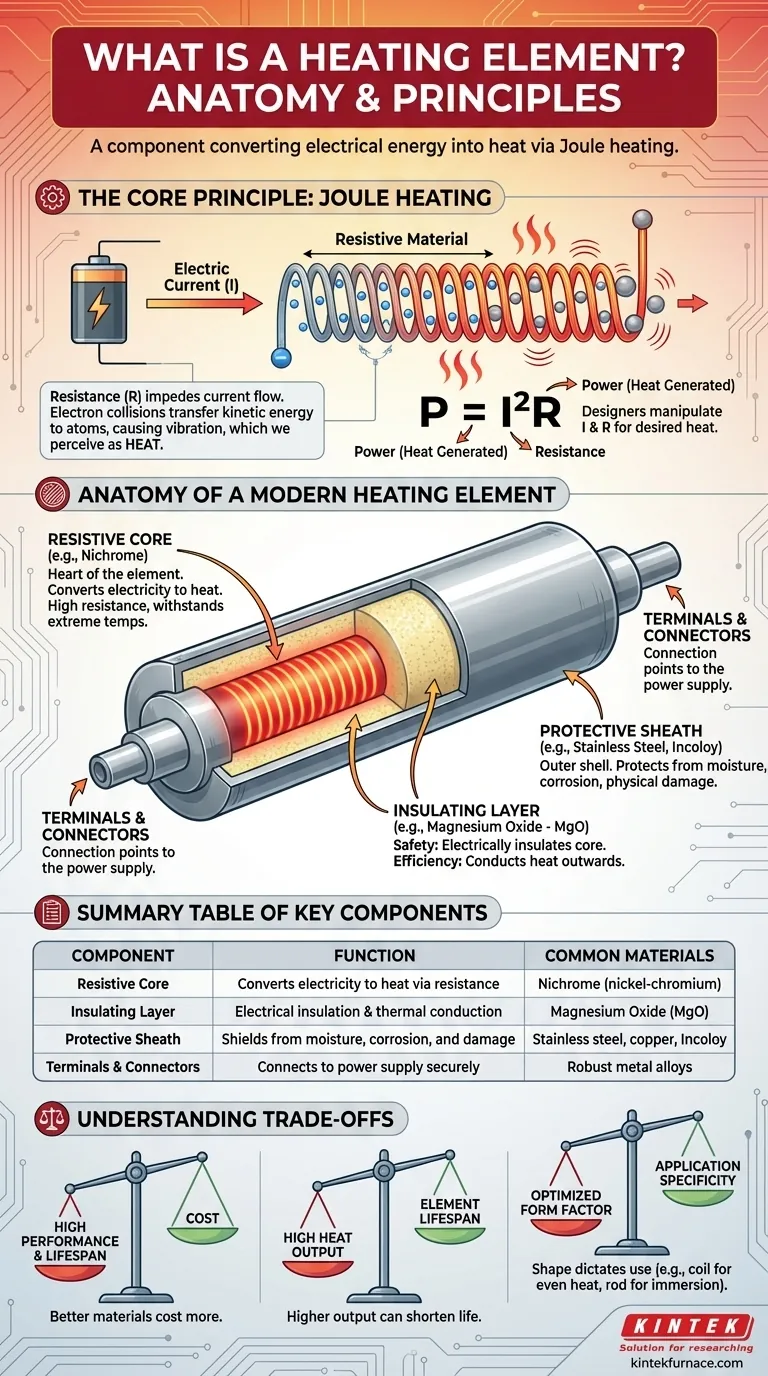

Le principe fondamental : Comment fonctionne l'effet Joule

Pour comprendre un élément chauffant, vous devez d'abord comprendre le processus fondamental qui le fait fonctionner. Ce processus, appelé chauffage Joule ou résistif, est l'utilisation délibérée de la résistance électrique.

De l'électricité à la chaleur

Lorsqu'un courant électrique traverse un conducteur, les électrons en mouvement entrent en collision avec les atomes qui composent le matériau. Ces interactions ne sont pas parfaitement fluides.

Le rôle de la résistance

La résistance est la propriété d'un matériau qui entrave le flux du courant électrique. Dans un élément chauffant, un matériau à haute résistance est choisi intentionnellement.

Ces collisions transfèrent l'énergie cinétique des électrons aux atomes, provoquant une vibration plus intense des atomes. C'est cette vibration atomique accrue que nous percevons comme de la chaleur.

La formule de la génération de chaleur

Cette relation est décrite par la première loi de Joule, souvent exprimée par P = I²R. Cela signifie que la chaleur générée (Puissance, P) est directement proportionnelle à la résistance (R) et au carré du courant (I). Les concepteurs manipulent ces facteurs pour produire la quantité de chaleur souhaitée.

Anatomie d'un élément chauffant moderne

Un élément chauffant fonctionnel est une structure composite où chaque composant sert un objectif essentiel pour la sécurité, l'efficacité et la durabilité.

Le noyau résistif

C'est le cœur de l'élément. Il s'agit généralement d'un fil ou d'un ruban fabriqué à partir d'un alliage spécialisé, comme le Nichrome (nickel-chrome), sélectionné pour sa haute résistance électrique et sa capacité à supporter des températures extrêmes sans s'oxyder ni fondre. Sa seule fonction est de chauffer lorsque le courant électrique le traverse.

La couche isolante

Le noyau résistif est entouré d'une couche de matériau diélectrique. Un choix courant est la poudre d'Oxyde de Magnésium (MgO), qui est tassée fermement autour du noyau. Cette couche a deux fonctions vitales :

- Sécurité : Elle isole électriquement le noyau chaud, empêchant le courant de court-circuiter vers le boîtier extérieur de l'élément.

- Efficacité : C'est un excellent conducteur thermique, assurant que la chaleur générée dans le noyau est transférée efficacement vers l'extérieur au lieu d'être perdue.

La gaine protectrice

La gaine est la coque extérieure de l'élément, qui renferme le noyau et l'isolation. Elle protège les composants internes de l'humidité, de la corrosion et des dommages physiques. Le matériau de la gaine est choisi en fonction de l'application, comme l'acier inoxydable ou le cuivre pour les chauffe-eau, ou l'Incoloy pour les procédés industriels à haute température.

Bornes et connecteurs

Ce sont les points de connexion pratiques. Ce sont des tiges métalliques robustes ou des bornes qui permettent de connecter solidement l'élément chauffant à l'alimentation électrique principale de l'appareil ou du système.

Comprendre les compromis

La conception d'un élément chauffant est un équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour apprécier pourquoi ils sont conçus pour des tâches spécifiques.

Sélection des matériaux contre le coût

Les alliages haute performance capables de fonctionner à des températures très élevées pendant des milliers d'heures sont nettement plus coûteux que les matériaux plus simples. Le choix du noyau résistif et de la gaine est un compromis direct entre la performance requise, la durée de vie et le coût final du produit.

Puissance thermique contre durée de vie de l'élément

Générer plus de chaleur nécessite soit de faire passer plus de courant dans l'élément, soit d'utiliser un matériau à plus haute résistance. Ces deux actions augmentent le stress thermique et électrique sur les composants, ce qui peut raccourcir la durée de vie opérationnelle de l'élément. Des cycles de chauffage agressifs peuvent entraîner une défaillance prématurée.

Facteur de forme contre application

La forme d'un élément — qu'il s'agisse d'une tige droite, d'une bobine ou d'une bande plate — est essentielle pour la performance. Un élément en spirale dans un four fournit une chaleur uniforme sur une grande surface, tandis qu'un élément droit et rigide est idéal pour l'immersion dans un liquide. Utiliser la mauvaise forme pour la tâche entraîne un chauffage inefficace et des points chauds potentiels qui peuvent endommager l'élément.

Comment la conception dicte l'application

La combinaison spécifique de matériaux, de taille et de forme détermine l'usage idéal d'un élément. La conception finale est toujours adaptée à un objectif spécifique.

- Si votre objectif principal est le chauffage rapide de l'air à haute température : La conception privilégie un noyau résistif avec un point de fusion très élevé et une résistance supérieure à l'oxydation, souvent avec des ailettes fixées à la gaine pour rayonner efficacement la chaleur.

- Si votre objectif principal est le chauffage uniforme de surface : La conception met l'accent sur le facteur de forme de l'élément, le façonnant en une bobine ou un motif précis pour assurer une distribution uniforme de la chaleur sur une plaque ou une surface.

- Si votre objectif principal est la sécurité dans un environnement liquide : La conception est centrée sur une gaine sans soudure et résistante à la corrosion et une couche isolante à haute intégrité pour éviter toute fuite électrique dans le liquide.

En comprenant ces composants individuels, vous voyez l'élément chauffant non pas comme une pièce simple, mais comme un dispositif sophistiqué conçu pour un contrôle thermique précis et fiable.

Tableau récapitulatif :

| Composant | Fonction | Matériaux courants |

|---|---|---|

| Noyau résistif | Convertit l'électricité en chaleur par résistance | Nichrome (nickel-chrome) |

| Couche isolante | Assure l'isolation électrique et la conduction thermique | Oxyde de Magnésium (MgO) |

| Gaine protectrice | Protège contre l'humidité, la corrosion et les dommages | Acier inoxydable, cuivre, Incoloy |

| Bornes et connecteurs | Connexion sécurisée à l'alimentation | Alliages métalliques robustes |

Vous avez besoin d'une solution de chauffage personnalisée pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus thermiques avec un équipement fiable et sur mesure !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes