Au fond, la durabilité d'un élément chauffant en graphite découle d'une combinaison unique de propriétés physiques et chimiques inhérentes. Sa capacité à résister à une chaleur extrême sans fondre, à résister aux dommages causés par des changements de température rapides et à rester stable dans des environnements chimiques spécifiques lui permet de fonctionner de manière fiable pendant de longues périodes dans des applications exigeantes à haute température.

La durée de vie impressionnante du graphite n'est pas universelle ; elle est le résultat direct de son exceptionnelle stabilité thermique dans une atmosphère contrôlée. Sa principale vulnérabilité est l'oxydation, ce qui fait de l'environnement de fonctionnement le facteur le plus critique déterminant sa longévité.

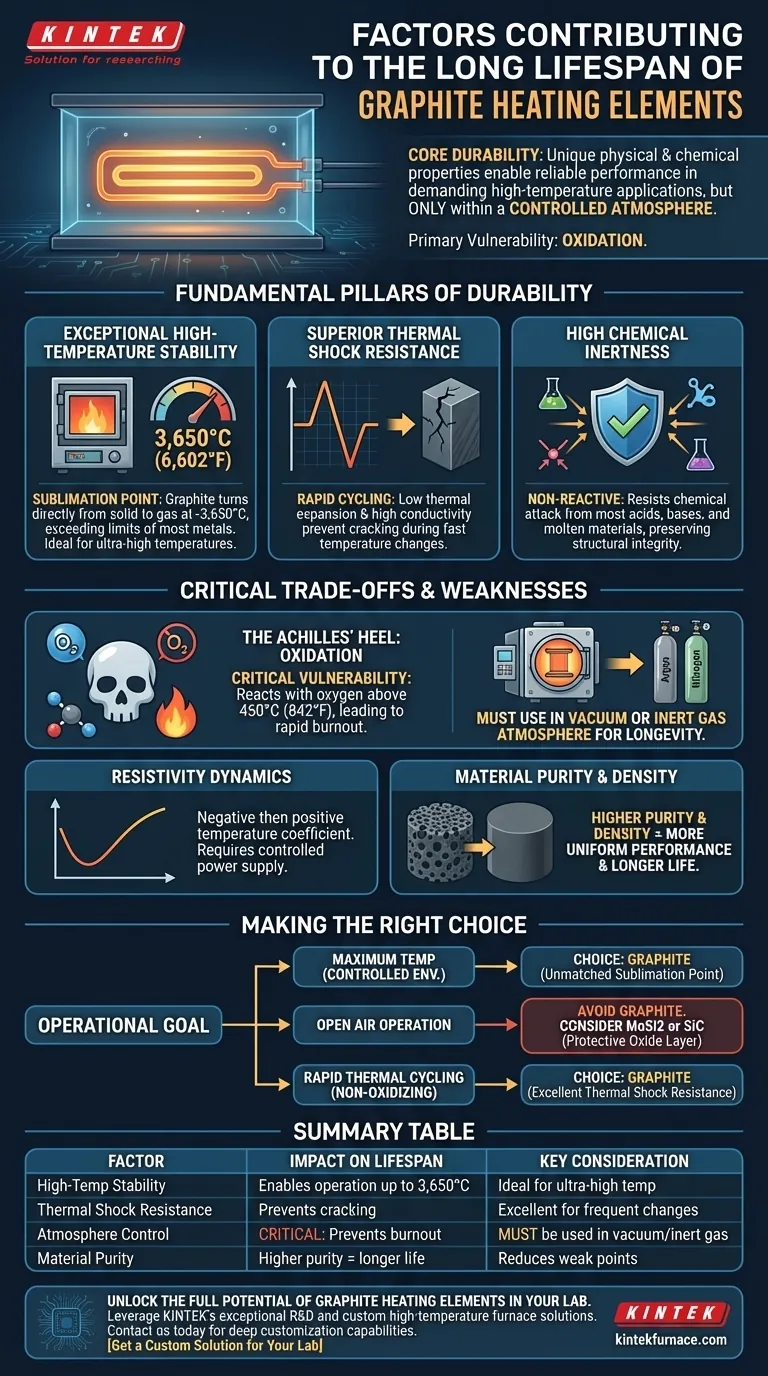

Les piliers fondamentaux de la durabilité du graphite

Pour comprendre pourquoi le graphite dure, nous devons examiner ses performances sous contrainte thermique et chimique. Sa structure moléculaire lui confère des avantages que de nombreux métaux et céramiques n'ont pas.

Stabilité exceptionnelle à haute température

Le graphite n'a pas de point de fusion à pression atmosphérique. Au lieu de cela, il sublime — passant directement de l'état solide à l'état gazeux — à une température incroyablement élevée, environ 3 650 °C (6 602 °F).

Cette propriété en fait l'un des matériaux les plus réfractaires disponibles, capable de fonctionner à des températures bien au-delà des limites de la plupart des éléments chauffants métalliques.

Résistance supérieure au choc thermique

Les fours subissent souvent des cycles rapides de chauffage et de refroidissement. Le graphite gère ce stress exceptionnellement bien.

Son faible coefficient de dilatation thermique et sa conductivité thermique élevée l'empêchent de se fissurer ou de se dégrader lorsqu'il est soumis à des changements de température rapides. Les matériaux qui se dilatent et se contractent de manière significative sont sujets à une défaillance mécanique au fil du temps ; le graphite ne l'est pas.

Inertie chimique élevée

Dans le bon environnement, le graphite est très peu réactif. Il résiste aux attaques chimiques de la plupart des acides, bases et matériaux en fusion.

Cette inertie chimique garantit que l'intégrité structurelle de l'élément n'est pas compromise par des substances réactives à l'intérieur du four, préservant ainsi sa forme et sa fonction.

Comprendre les compromis critiques

La longévité d'un élément en graphite est conditionnelle. Bien que ses forces soient importantes, ses faiblesses opérationnelles sont tout aussi critiques à comprendre. Les ignorer entraînera une défaillance prématurée.

Le talon d'Achille : l'oxydation

La limitation la plus importante du graphite est sa réaction avec l'oxygène. Dans une atmosphère oxydante comme l'air libre, le graphite commencera à se consumer à des températures aussi basses que 450 °C (842 °F). Ce processus s'accélère considérablement à mesure que les températures augmentent.

Pour cette raison, les éléments chauffants en graphite sont utilisés exclusivement dans des fours sous vide ou des fours remplis d'un gaz inerte, tel que l'argon ou l'azote. Cette atmosphère contrôlée protège l'élément de l'oxygène, lui permettant d'atteindre des températures ultra-élevées sans se dégrader.

Résistivité et dynamique de puissance

Le graphite présente un coefficient de température négatif de résistance jusqu'à environ 500 °C, ce qui signifie que sa résistance diminue à mesure qu'il chauffe. Au-dessus de ce point, le coefficient devient positif.

Ce comportement doit être géré par le contrôleur d'alimentation. Le système doit être conçu pour gérer ces changements de charge électrique afin de maintenir un contrôle de température stable et efficace, évitant les situations de surintensité au démarrage.

L'impact de la pureté du matériau

Tout le graphite n'est pas créé égal. La durée de vie d'un élément chauffant est directement influencée par la pureté et la densité du graphite utilisé.

Les qualités de moindre pureté contiennent des contaminants qui peuvent agir comme catalyseurs d'oxydation ou créer des points faibles structurels. Le graphite de haute densité et de haute pureté offre une structure plus uniforme, conduisant à des performances plus prévisibles et à une durée de vie opérationnelle plus longue.

Faire le bon choix pour votre objectif

Pour maximiser la durée de vie d'un élément chauffant en graphite, votre stratégie opérationnelle doit être adaptée à ses propriétés fondamentales.

- Si votre objectif principal est la température maximale dans un environnement contrôlé : Le graphite est un choix exceptionnel pour les fours sous vide ou à gaz inerte en raison de son point de sublimation inégalé.

- Si votre application implique un fonctionnement à l'air libre : Vous devez éviter le graphite et considérer plutôt des éléments comme le disiliciure de molybdène (MoSi2) ou le carbure de silicium (SiC) qui forment une couche d'oxyde protectrice.

- Si vous avez besoin de cycles thermiques fréquents et rapides : La bonne résistance du graphite aux chocs thermiques le rend très fiable, à condition que ces cycles se produisent dans une atmosphère non oxydante.

En fin de compte, protéger un élément en graphite de l'oxygène est le facteur le plus important pour libérer sa longévité remarquable.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie | Considération clé |

|---|---|---|

| Stabilité à haute température | Permet un fonctionnement jusqu'à 3 650 °C (point de sublimation) | Idéal pour les applications à ultra-haute température |

| Résistance au choc thermique | Prévient les fissures dues aux cycles rapides de chauffage/refroidissement | Excellent pour les processus nécessitant des changements de température fréquents |

| Inertie chimique | Résiste aux attaques des acides, bases et matériaux en fusion | Protège l'intégrité structurelle dans des environnements spécifiques |

| Contrôle de l'atmosphère | CRITIQUE : Prévient l'oxydation et la combustion au-dessus de 450 °C | Doit être utilisé sous vide ou dans un gaz inerte (ex. Argon, Azote) |

| Pureté et densité du matériau | Une pureté/densité plus élevée conduit à des performances plus uniformes et à une plus grande longévité | Réduit les points faibles et les risques de contamination |

Libérez tout le potentiel des éléments chauffants en graphite dans votre laboratoire.

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos exigences expérimentales uniques. Notre expertise dans les fours à étuve, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que dans les systèmes CVD/PECVD, garantit que vous obtenez les performances précises et la longévité que votre recherche exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent optimiser vos processus à haute température et prolonger la vie de vos composants critiques.

Obtenez une solution personnalisée pour votre laboratoire

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure