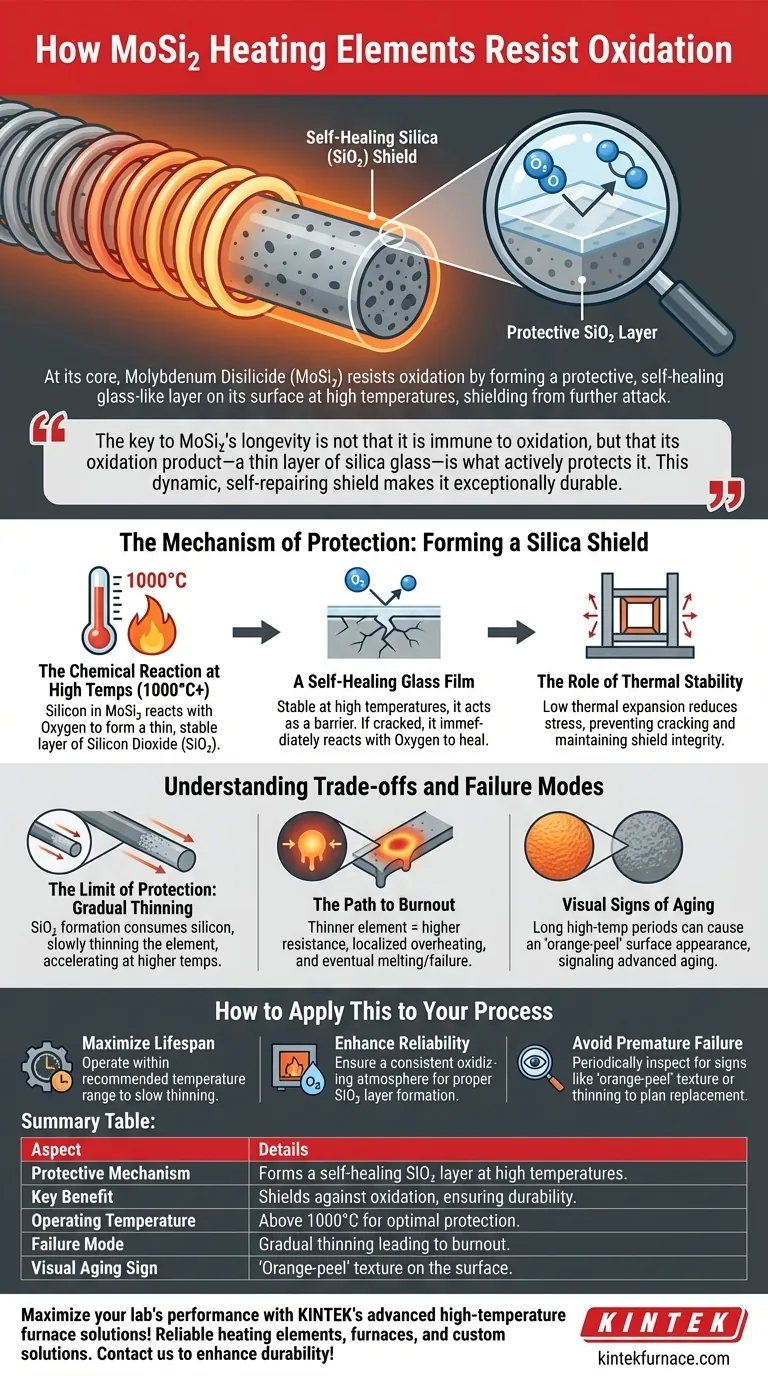

Fondamentalement, le disiliciure de molybdène (MoSi₂) résiste à l'oxydation en formant une couche protectrice, auto-cicatrisante et vitreuse à sa surface à haute température. Ce film passif de dioxyde de silicium (SiO₂) agit comme une barrière physique et chimique, protégeant le matériau sous-jacent d'une attaque supplémentaire par l'oxygène.

La clé de la longévité du MoSi₂ n'est pas qu'il est immunisé contre l'oxydation, mais que son produit d'oxydation – une fine couche de verre de silice – le protège activement. Ce bouclier dynamique et auto-réparateur est ce qui rend le matériau exceptionnellement durable dans les environnements oxydants à haute température.

Le mécanisme de protection : formation d'un bouclier de silice

Pour comprendre la résilience des éléments en MoSi₂, vous devez comprendre la nature de la couche protectrice qui se forme lorsqu'ils sont chauffés pour la première fois. Il ne s'agit pas d'un revêtement appliqué pendant la fabrication ; c'est une réaction qui se produit sur place.

La réaction chimique à haute température

Lorsqu'un élément en MoSi₂ est chauffé au-dessus d'environ 1000°C dans une atmosphère contenant de l'oxygène, le silicium contenu dans le matériau réagit préférentiellement avec l'oxygène. Cela forme une couche mince, non poreuse et très stable de dioxyde de silicium (SiO₂), également connu sous le nom de silice.

Un film de verre auto-cicatrisant

Cette couche de SiO₂ est essentiellement un type de verre. Elle est incroyablement stable à haute température et agit comme une barrière, empêchant l'oxygène d'atteindre le matériau MoSi₂ frais en dessous.

De manière cruciale, cette couche est auto-cicatrisante. Si un choc thermique ou une contrainte mécanique provoque une fissure microscopique dans le film de silice, le MoSi₂ nouvellement exposé réagira immédiatement avec l'oxygène pour "réparer" la brèche, reformant la couche protectrice.

Le rôle de la stabilité thermique

Le MoSi₂ a également un très faible coefficient de dilatation thermique. Cela signifie qu'il se dilate et se contracte très peu pendant les cycles de chauffage et de refroidissement, réduisant le stress mécanique sur l'élément et sa couche protectrice de SiO₂. Cette stabilité aide à prévenir la fissuration et maintient l'intégrité du bouclier.

Comprendre les compromis et les modes de défaillance

Aucun matériau n'est indestructible. Le même mécanisme qui protège l'élément contribue également à sa défaillance éventuelle, un processus qu'il est essentiel de comprendre pour la maintenance et la planification opérationnelle.

La limite de la protection : amincissement progressif

Bien que la couche de SiO₂ soit protectrice, sa formation consomme du silicium de l'élément. Ce processus se produit très lentement tout au long de la vie de l'élément, provoquant un amincissement progressif de la section transversale de l'élément. Le taux de cette perte par oxydation s'accélère à des températures de fonctionnement plus élevées.

Le chemin vers la panne

À mesure que l'élément s'amincit, sa résistance électrique dans cette zone augmente. Cette augmentation localisée de la résistance entraîne une augmentation correspondante de la densité de puissance, conduisant à une surchauffe localisée. Finalement, un point deviendra si mince et chaud qu'il fondra, provoquant la défaillance de l'élément.

Signes visuels de vieillissement

Sur de longues périodes à très hautes températures, des changements dans la structure granulaire du matériau peuvent se produire. Cela peut parfois donner à la surface un aspect distinct de "peau d'orange", qui est un indicateur visuel d'un élément vieillissant qui pourrait approcher de la fin de sa durée de vie opérationnelle.

Comment appliquer cela à votre processus

Comprendre ce mécanisme de protection est essentiel pour maximiser la durée de vie et la fiabilité de vos éléments de four. L'environnement de fonctionnement est tout aussi important que le matériau lui-même.

- Si votre objectif principal est une durée de vie maximale : Faites fonctionner les éléments dans leur plage de température recommandée. Les pousser à leur limite absolue accélérera considérablement le taux d'oxydation et d'amincissement.

- Si votre objectif principal est la fiabilité : Assurez-vous qu'une atmosphère constamment oxydante est présente pendant le fonctionnement à haute température. Cet oxygène est nécessaire pour que la couche de SiO₂ se forme et s'auto-répare correctement.

- Si votre objectif principal est d'éviter une défaillance prématurée : Inspectez périodiquement les éléments pour détecter les signes de vieillissement avancé, tels que la texture "peau d'orange" ou un amincissement visible, afin de planifier de manière proactive leur remplacement.

En gérant les conditions de fonctionnement, vous gérez directement la santé du bouclier de silice protecteur de l'élément.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Mécanisme de protection | Forme une couche de SiO₂ auto-cicatrisante à haute température |

| Avantage clé | Protège contre l'oxydation, assurant la durabilité |

| Température de fonctionnement | Supérieure à 1000°C pour une protection optimale |

| Mode de défaillance | Amincissement progressif conduisant à la panne |

| Signe visuel de vieillissement | Texture "peau d'orange" à la surface |

Optimisez les performances de votre laboratoire avec les solutions de fours avancées à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants et des fours fiables, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la durabilité et l'efficacité de vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables