La précision est le facteur déterminant dans le post-traitement des fibres optiques contenant des nanoparticules d'argent. Un four de recuit de haute précision est nécessaire pour maintenir un environnement thermique exact - spécifiquement autour de 600°C pendant une heure - afin de déclencher la réduction chimique et l'agrégation des ions d'argent dans la matrice de verre. Sans cette stabilité rigoureuse, il est impossible de contrôler la formation des nanoparticules ou les propriétés optiques résultantes de la fibre.

Le four ne fait pas que chauffer le verre ; il orchestre une réaction chimique précise. La précision de la température et de la durée dicte directement la nucléation des nanoparticules d'argent, ce qui détermine la résonance plasmonique de surface localisée (LSPR) de la fibre et ses caractéristiques de diffusion spécifiques.

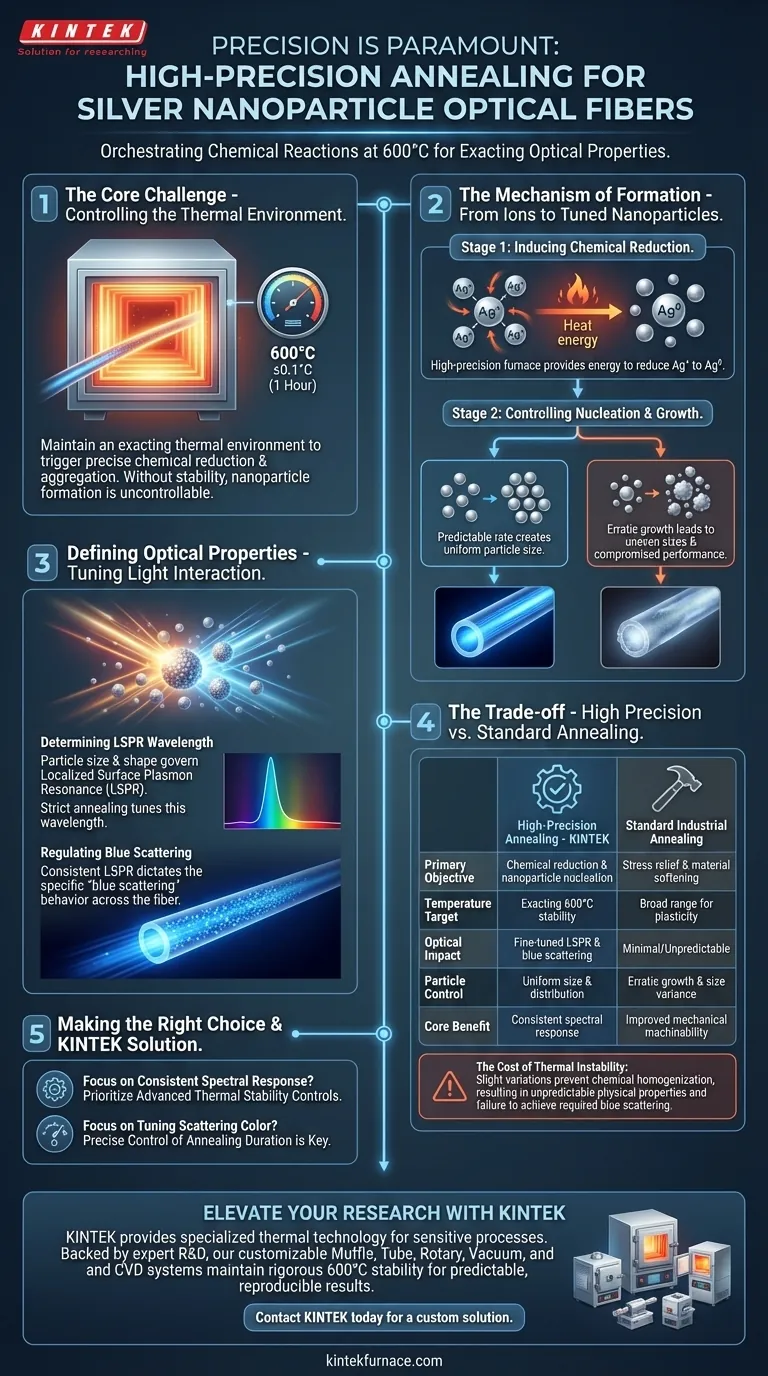

Le mécanisme de formation des nanoparticules

Induction de la réduction chimique

L'objectif principal de ce processus de recuit est de modifier l'état chimique de l'argent dans la fibre.

Le four de haute précision fournit l'énergie nécessaire pour réduire les ions d'argent ($Ag^+$) en argent élémentaire ($Ag^0$). Cette réduction chimique est l'étape fondamentale pour créer les effets optiques désirés.

Contrôle de la nucléation et de la croissance

Une fois réduits, les atomes d'argent doivent s'agréger pour former des nanoparticules.

Cette étape comprend la nucléation (la naissance de nouvelles particules) et la croissance (l'augmentation de la taille des particules). Un contrôle thermique précis garantit que ces deux phases se déroulent à un rythme prévisible.

Si la température fluctue, le taux de croissance devient erratique. Cela entraîne des tailles de particules inégales dans toute la fibre, compromettant ses performances.

Définition des propriétés optiques

Détermination de la longueur d'onde LSPR

La taille et la forme physiques des nanoparticules d'argent régissent leur interaction avec la lumière.

Cette interaction est connue sous le nom de résonance plasmonique de surface localisée (LSPR). En contrôlant strictement le temps et la température de recuit, vous "réglez" efficacement la longueur d'onde LSPR.

Régulation de la diffusion bleue

La LSPR influence directement les caractéristiques spectrales de la fibre.

Plus précisément, le processus régule le comportement de diffusion bleue de la fibre optique. Un four de haute précision garantit que cet effet de diffusion est constant et reproductible sur toute la longueur de la fibre.

Comprendre les compromis

Haute précision vs. Recuit général

Il est important de distinguer ce processus du recuit industriel standard.

Comme indiqué dans les applications mécaniques générales, le recuit standard est souvent utilisé simplement pour ramollir les matériaux, éliminer les contraintes résiduelles ou améliorer la plasticité. Bien que la suppression des contraintes soit un effet secondaire bénéfique pour les fibres optiques, ce n'est pas l'objectif principal ici.

Le coût de l'instabilité thermique

L'utilisation d'un four standard de faible précision présente des risques importants.

Si « l'historique thermique » de la fibre varie même légèrement, la composition chimique ne sera pas homogénéisée. Cela entraîne des propriétés physiques imprévisibles et l'incapacité d'obtenir le spectre de diffusion bleue spécifique requis pour l'application.

Faire le bon choix pour votre objectif

Pour garantir que votre fibre optique fonctionne comme prévu, vous devez aligner les capacités de votre équipement avec vos objectifs de traitement spécifiques.

- Si votre objectif principal est une réponse spectrale cohérente : Privilégiez un four doté de commandes de stabilité thermique avancées pour garantir une distribution uniforme de la taille des nanoparticules.

- Si votre objectif principal est de régler la couleur de diffusion : Concentrez-vous sur le contrôle précis de la durée de recuit, car le temps passé à 600°C a un impact direct sur la croissance des particules et le décalage LSPR résultant.

Maîtriser l'environnement thermique est le seul moyen de passer de matières premières à un composant optique fonctionnel et haute performance.

Tableau récapitulatif :

| Caractéristique | Recuit de haute précision | Recuit industriel standard |

|---|---|---|

| Objectif principal | Réduction chimique et nucléation de nanoparticules | Soulagement des contraintes et ramollissement du matériau |

| Cible de température | Stabilité exacte de 600°C | Large plage pour la plasticité |

| Impact optique | LSPR et diffusion bleue finement réglés | Minimal/Imprévisible |

| Contrôle des particules | Taille et distribution uniformes | Croissance erratique et variance de taille |

| Avantage principal | Réponse spectrale cohérente | Amélioration de l'usinabilité mécanique |

Élevez votre recherche sur les fibres optiques avec KINTEK

La précision fait la différence entre une matière première et un composant optique haute performance. KINTEK fournit la technologie thermique spécialisée requise pour les processus sensibles tels que l'agrégation de nanoparticules d'argent.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD - tous entièrement personnalisables pour maintenir la stabilité rigoureuse de 600°C exigée par votre laboratoire. Que vous régliez des longueurs d'onde LSPR ou que vous perfectionniez des effets de diffusion bleue, nos fours haute température garantissent que vos réactions chimiques sont prévisibles et reproductibles.

Prêt à atteindre une précision thermique supérieure ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment un four à atmosphère de type boîte parvient-il à un contrôle précis de l'atmosphère ? Découvrez les systèmes clés pour un traitement thermique fiable

- Comment un four de revenu de précision influence-t-il l'acier SCM440 ? Optimisation de l'architecture des grains et préparation à la nitruration

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quelle fonction protectrice l'atmosphère du four assure-t-elle ? Essentielle pour prévenir l'oxydation et la décarburation

- Quels matériaux sont compatibles avec les fours à atmosphère sous vide poussé ? Idéal pour un traitement thermique rentable

- Quelle est la différence fondamentale entre les fours à boîte et les fours à atmosphère ? Choisissez le bon équipement pour votre laboratoire

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Quelles industries utilisent couramment les fours à cornue ? Essentiel pour le traitement contrôlé à haute température