Pour être direct, les fours à cornue sont des outils essentiels dans les industries qui nécessitent un traitement précis à haute température dans une atmosphère contrôlée. Les utilisateurs les plus courants se trouvent dans les secteurs de la métallurgie, de la céramique, de l'électronique, du traitement chimique et de la fabrication du verre, ainsi que dans la recherche scientifique avancée.

La valeur fondamentale d'un four à cornue n'est pas simplement la chaleur qu'il génère, mais la chambre scellée – la "cornue" – qui isole le matériau en cours de traitement. Cette conception permet un contrôle absolu de l'atmosphère interne, prévenant les réactions indésirables comme l'oxydation et permettant des transformations matérielles spécifiques impossibles à réaliser à l'air libre.

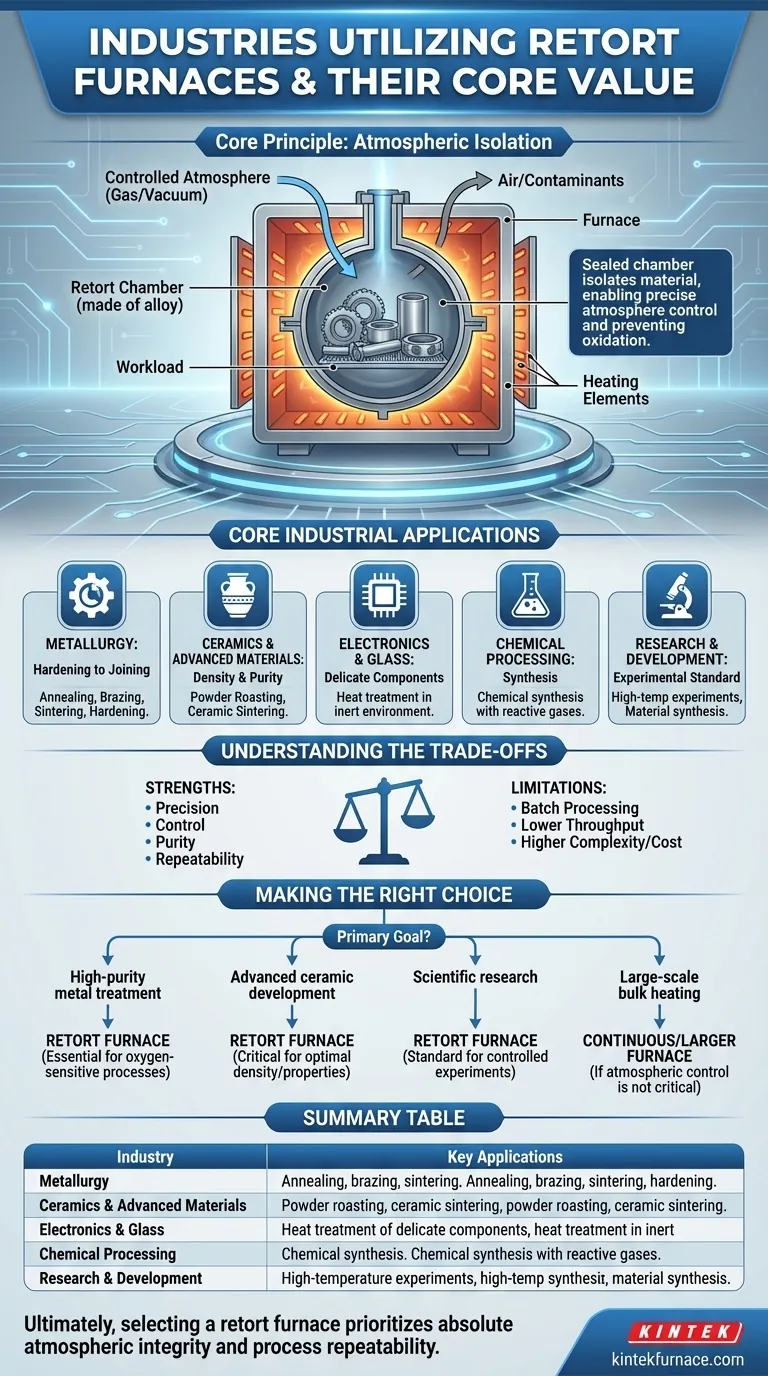

Le principe de l'isolation atmosphérique

La capacité unique d'un four à cornue découle de sa conception fondamentale. Comprendre ce principe est essentiel pour comprendre pourquoi il est si critique pour certaines industries.

Qu'est-ce que la "cornue" ?

La "cornue" est un récipient scellé, généralement fabriqué en alliage métallique ou en céramique, qui contient les matériaux chauffés.

Ce récipient est placé à l'intérieur du four, mais il reste séparé des éléments chauffants et de l'air extérieur. Cela crée un environnement pur et isolé.

Pourquoi contrôler l'atmosphère ?

En scellant la charge de travail à l'intérieur de la cornue, les opérateurs peuvent purger l'air et le remplacer par un gaz spécifique ou un vide.

Ceci est essentiel pour prévenir l'oxydation lors du chauffage de métaux sensibles. Cela permet également des processus qui nécessitent une atmosphère réactive, comme l'utilisation d'hydrogène pour éliminer les oxydes ou l'introduction de gaz spécifiques pour la synthèse chimique.

Applications industrielles principales

La capacité de contrôler l'atmosphère du processus rend les fours à cornue indispensables pour une gamme d'applications à haute valeur ajoutée.

En métallurgie : du durcissement à l'assemblage

L'industrie métallurgique s'appuie sur les fours à cornue pour le traitement des métaux et alliages qui seraient endommagés par l'oxygène à haute température.

Les processus clés comprennent le recuit (ramollissement des métaux), le brasage (assemblage de métaux avec un matériau d'apport), le frittage (fusion de poudres métalliques) et le durcissement des aciers spéciaux.

Dans les céramiques et les matériaux avancés : atteindre la densité et la pureté

La création de céramiques avancées et de composites nécessite un traitement thermique précis. Les fours à cornue sont utilisés pour le grillage des poudres et le frittage de céramiques.

L'atmosphère contrôlée assure un traitement uniforme, élimine les liants sans contamination et aide à atteindre une densification et une résistance maximales du matériau.

Dans l'électronique et le verre : pour la fabrication de composants délicats

De nombreux composants électroniques et produits verriers spéciaux nécessitent un traitement thermique dans un environnement inerte (non réactif) pour obtenir les propriétés souhaitées.

Les fours à cornue offrent les conditions propres et contrôlées nécessaires à ces étapes de fabrication délicates, prévenant les défauts et assurant la fiabilité des produits.

En Recherche & Développement : La norme expérimentale

Pour les universités, les instituts scientifiques et les laboratoires de R&D d'entreprise, le four à cornue est un outil fondamental.

Son contrôle précis de la température et de l'atmosphère le rend idéal pour les expériences à haute température, la synthèse de matériaux et le développement de la prochaine génération de matériaux et de processus.

Comprendre les compromis

Bien que puissant, un four à cornue est un outil spécialisé. Ses atouts en matière de contrôle s'accompagnent de limitations inhérentes.

Précision plutôt que débit

L'accent mis sur un lot parfaitement scellé et contrôlé rend les fours à cornue moins adaptés au traitement continu à grand volume. Les industries qui ont besoin de chauffer d'énormes quantités de matériaux rapidement peuvent opter pour des fours tunnels ou d'autres conceptions de fours continus.

Traitement par lots par conception

La nature du chargement, du scellement, du traitement et du refroidissement d'une cornue signifie qu'elle fonctionne par lots. Ce flux de travail est différent d'un four continu et doit être pris en compte dans la planification de la production.

Complexité et coût supplémentaires

Les systèmes requis pour gérer le vide et les atmosphères gazeuses (pompes, régulateurs de débit, verrouillages de sécurité) ajoutent une couche de complexité et de coût par rapport à un simple four fonctionnant à l'air ambiant.

Faire le bon choix pour votre processus

Le choix d'un four nécessite d'aligner la capacité de l'équipement avec votre objectif principal.

- Si votre objectif principal est le traitement des métaux de haute pureté : Un four à cornue est essentiel pour les processus sensibles à l'oxygène comme le recuit, le brasage et le frittage.

- Si votre objectif principal est le développement de céramiques avancées : Le contrôle atmosphérique offert par un four à cornue est essentiel pour atteindre une densité et des propriétés matérielles optimales.

- Si votre objectif principal est la recherche scientifique : Un four à cornue est la norme pour les expériences reproductibles à haute température où les variables atmosphériques doivent être éliminées ou contrôlées.

- Si votre objectif principal est le chauffage en vrac à grande échelle : Vous devriez envisager des fours continus ou de plus grande capacité si une atmosphère contrôlée n'est pas une exigence critique pour votre produit final.

En fin de compte, la sélection d'un four à cornue est une décision de prioriser l'intégrité atmosphérique absolue et la répétabilité du processus.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Métallurgie | Recuit, brasage, frittage, durcissement des métaux et alliages |

| Céramiques et matériaux avancés | Grillage des poudres, frittage céramique pour la densification et la pureté |

| Électronique et verre | Traitement thermique de composants délicats en atmosphères inertes |

| Traitement chimique | Synthèse chimique avec des gaz réactifs |

| Recherche et développement | Expériences à haute température et synthèse de matériaux |

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Si vous avez besoin d'un contrôle atmosphérique précis pour vos processus à haute température, contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure