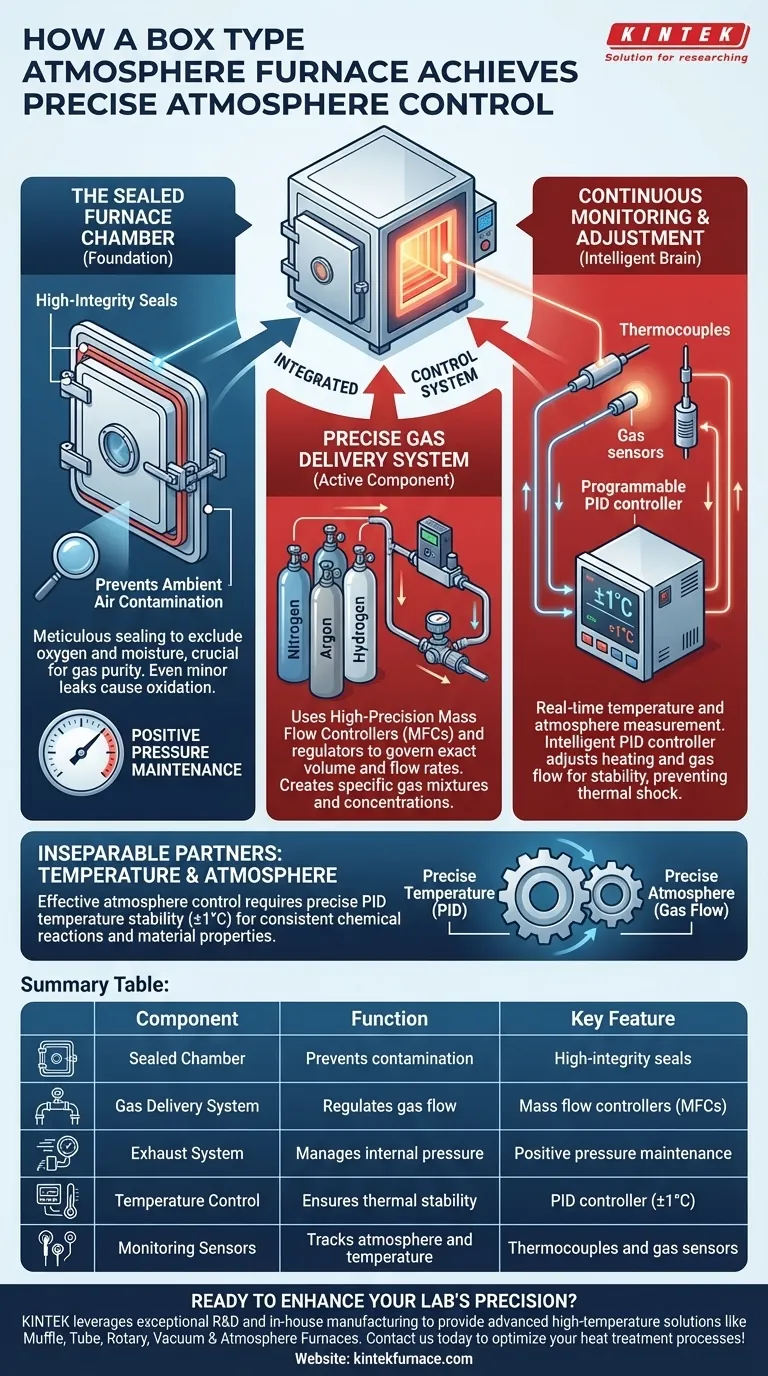

À la base, un four à atmosphère de type boîte réalise un contrôle précis de l'atmosphère grâce à un système intégré qui gère trois facteurs critiques : l'intégrité structurelle de la chambre scellée, l'apport précis de gaz spécifiques, et la surveillance et l'ajustement continus de l'environnement interne. En combinant une construction de haute intégrité avec un matériel de débit de gaz avancé et des boucles de contrôle intelligentes, le four crée un environnement de traitement très stable et reproductible, isolé de l'air extérieur.

La précision d'un four à atmosphère n'est pas le résultat d'un seul composant, mais plutôt d'un système fonctionnant de concert. Il repose sur une chambre physiquement scellée pour éviter la contamination, un matériel de précision pour contrôler les entrées de gaz et des capteurs intelligents pour maintenir un état interne stable.

Les composants clés du contrôle d'atmosphère

Pour comprendre comment la précision est atteinte, nous devons examiner les systèmes clés qui fonctionnent ensemble. La défaillance de l'un des composants compromet l'ensemble du processus.

La chambre de four scellée

La base du contrôle d'atmosphère est l'enceinte physique. La chambre doit être méticuleusement scellée pour empêcher l'air ambiant, en particulier l'oxygène et l'humidité, de s'infiltrer et de contaminer le processus.

Cette intégrité du joint est cruciale pour maintenir la pureté de gaz souhaitée. Même une petite fuite peut introduire des contaminants qui conduisent à une oxydation indésirable ou à des réactions chimiques ratées à hautes températures.

Le système de distribution de gaz

Ce système est le composant actif du contrôle d'atmosphère. Il utilise un matériel spécialisé pour introduire et réguler les gaz à l'intérieur de la chambre.

Des contrôleurs de débit massique (MFC) et des régulateurs de pression de haute précision sont utilisés pour régir le volume exact et le débit de chaque gaz, comme l'azote, l'argon ou l'hydrogène. Cela permet la création de mélanges et de concentrations de gaz spécifiques nécessaires au processus de traitement.

L'échappement et la gestion de la pression

Le contrôle ne se limite pas à pomper du gaz. Le four doit également gérer sa pression interne et son échappement.

Une légère pression positive est généralement maintenue à l'intérieur de la chambre. Cela garantit que si des fuites microscopiques existent, le gaz atmosphérique interne s'écoule vers l'extérieur, empêchant l'air ambiant de s'écouler vers l'intérieur et assurant un environnement pur.

Pourquoi le contrôle de la température est inséparable de l'atmosphère

Une atmosphère parfaitement contrôlée n'est efficace que lorsqu'elle est associée à un contrôle de température tout aussi précis. Les réactions chimiques et les propriétés des matériaux ciblées par le traitement thermique dépendent de ces deux variables.

Détection de température de haute précision

Les fours utilisent des thermocouples sensibles pour mesurer la température interne en temps réel. La précision et l'emplacement de ces capteurs sont essentiels pour fournir des données fiables au système de contrôle.

Contrôle PID intelligent

Ces données sont transmises à un contrôleur PID (Proportionnel-Intégral-Dérivé) programmable. Un contrôleur PID est un algorithme intelligent qui ajuste constamment la puissance des éléments chauffants.

Sa fonction est d'atteindre la température cible en douceur sans la dépasser, puis de maintenir cette température avec une fluctuation minimale, atteignant souvent une stabilité aussi précise que ±1°C. Cela empêche les chocs thermiques et les variations qui pourraient ruiner un processus sensible.

Comprendre les compromis et les pièges

Bien que très efficace, l'obtention et le maintien d'un contrôle précis de l'atmosphère impliquent des considérations pratiques et des points de défaillance potentiels.

Intégrité des joints et entretien

Les joints et les garnitures qui assurent l'intégrité de la chambre sont des pièces consommables. Ils se dégradent avec le temps et les cycles thermiques et doivent être régulièrement inspectés et remplacés pour éviter la contamination de l'atmosphère.

Pureté du gaz et coût

La précision du four est rendue inutile si le gaz source est impur. L'utilisation de gaz de haute pureté est essentielle, mais cela augmente les coûts d'exploitation, en particulier pour les gaz inertes comme l'argon.

Temps de purge vs. débit

Avant qu'un cycle de chauffage ne puisse commencer, la chambre du four doit être purgée de l'air ambiant et remplie du gaz de process souhaité. Ce cycle de purge prend du temps et peut être un goulot d'étranglement dans les environnements de production à haut débit.

Faire le bon choix pour votre processus

Comprendre ces systèmes vous permet d'aligner les capacités d'un four avec votre objectif spécifique.

- Si votre objectif principal est de prévenir l'oxydation (par exemple, le recuit brillant) : La clé est d'assurer une excellente intégrité des joints et de maintenir une pression positive constante avec un gaz inerte comme l'azote.

- Si votre objectif principal est de réaliser des réactions chimiques spécifiques (par exemple, la cémentation) : Le facteur critique est la précision et la réactivité du système de mélange de gaz, en particulier des contrôleurs de débit massique.

- Si votre objectif principal est la recherche à haute reproductibilité : L'aspect le plus important est l'intégration étroite de la stabilité de la température PID et du contrôle de l'atmosphère, associée à un enregistrement robuste des données.

En appréciant la façon dont ces systèmes fonctionnent ensemble, vous pouvez vous assurer que votre processus de traitement thermique est à la fois précis et fiable.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Chambre scellée | Prévient la contamination | Joints de haute intégrité |

| Système de distribution de gaz | Régule le débit de gaz | Contrôleurs de débit massique (MFC) |

| Système d'échappement | Gère la pression interne | Maintien d'une pression positive |

| Contrôle de la température | Assure la stabilité thermique | Contrôleur PID (±1°C) |

| Capteurs de surveillance | Suit l'atmosphère et la température | Thermocouples et capteurs de gaz |

Prêt à améliorer la précision de votre laboratoire avec un four à atmosphère personnalisé ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées à haute température telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances