À la base, les fours à atmosphère sont les environnements contrôlés où la prochaine génération de matériaux énergétiques est forgée. Ce sont des outils indispensables en recherche et développement, permettant la synthèse de composants haute performance pour les batteries lithium-ion, les cellules solaires, les piles à combustible et les systèmes de stockage d'hydrogène en offrant un contrôle précis de la température et de la chimie de l'atmosphère.

Le défi central dans la création de nouveaux matériaux énergétiques est d'atteindre une structure parfaite au niveau atomique. Les fours à atmosphère résolvent ce problème en remplaçant l'air ambiant par un environnement gazeux méticuleusement contrôlé, empêchant les défauts et guidant les réactions chimiques nécessaires pour construire des matériaux aux performances supérieures.

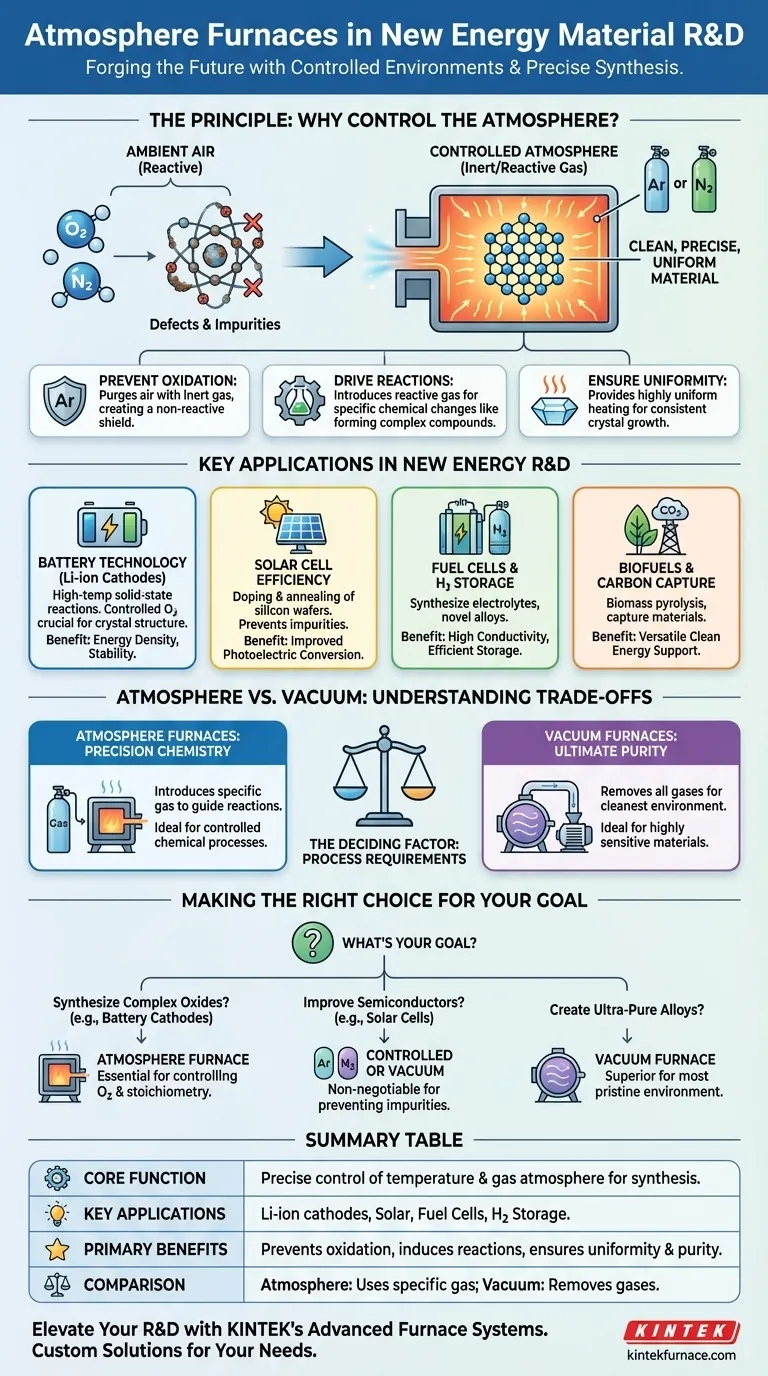

Le principe : pourquoi contrôler l'atmosphère ?

Les matériaux énergétiques modernes exigent un niveau de pureté structurelle et chimique impossible à atteindre à l'air libre. Les gaz de notre atmosphère, principalement l'azote et l'oxygène, sont très réactifs aux températures élevées requises pour la synthèse des matériaux.

Prévention de l'oxydation et de la contamination indésirables

À hautes températures, la plupart des matériaux réagiront facilement avec l'oxygène. Cette oxydation peut créer des impuretés, dégrader les performances et altérer les propriétés fondamentales du matériau que vous essayez de créer.

Un four à atmosphère purge la chambre de traitement de l'air et le remplace par un gaz inerte, tel que l'argon ou l'azote. Cela crée un environnement « propre » et non réactif, protégeant le matériau et assurant sa pureté chimique.

Conduire des réactions chimiques spécifiques

Au-delà de la simple prévention des réactions, ces fours peuvent également être utilisés pour induire des changements chimiques spécifiques. En introduisant une quantité soigneusement mesurée d'un gaz réactif, les chercheurs peuvent créer une atmosphère réductrice ou oxydante.

Ce contrôle est essentiel pour former des composés complexes, comme les matériaux de cathode des batteries lithium-ion. Le four devient un participant actif à la réaction chimique, et pas seulement un appareil de chauffage passif.

Assurer l'uniformité structurelle et la cristallinité

La performance d'un matériau énergétique est directement liée à sa structure cristalline. Un four à atmosphère assure un chauffage très uniforme, ce qui est essentiel pour une croissance cristalline cohérente et pour minimiser les défauts physiques.

Cette intégrité structurelle garantit, par exemple, que les ions peuvent se déplacer librement à travers une électrode de batterie ou que les électrons sont générés efficacement dans une cellule solaire, ce qui a un impact direct sur l'efficacité et la durée de vie.

Applications clés dans la R&D des nouvelles énergies

La capacité de manipuler précisément l'environnement thermique et chimique rend ces fours vitaux dans l'ensemble du paysage des nouvelles énergies.

Faire progresser la technologie des batteries

Pour les cathodes de batteries lithium-ion, les fours à atmosphère facilitent les réactions à l'état solide à haute température. Le contrôle du niveau d'oxygène est crucial pour former la bonne structure cristalline, qui détermine la densité d'énergie, le taux de charge et la stabilité du matériau.

Améliorer l'efficacité des cellules solaires

Dans la production de cellules solaires, les fours sont utilisés pour des étapes critiques comme le dopage et le recuit des wafers de silicium. Une atmosphère contrôlée empêche l'introduction d'impuretés qui perturberaient les propriétés électroniques du semi-conducteur, améliorant ainsi l'efficacité de conversion photoélectrique de la cellule.

Développement de piles à combustible et de stockage d'hydrogène

Ces fours sont également utilisés pour synthétiser les matériaux spécialisés requis pour les piles à combustible et le stockage d'hydrogène. Cela inclut la création de matériaux électrolytes à haute conductivité ionique et de nouveaux alliages capables de stocker l'hydrogène de manière sûre et efficace.

Exploration de la capture du carbone et des biocarburants

Au-delà de l'électricité, les fours à atmosphère soutiennent la recherche sur la pyrolyse de la biomasse pour la création de biocarburants et le développement de matériaux pour les technologies de capture du carbone, prouvant leur polyvalence dans le secteur plus large de l'énergie propre.

Comprendre les compromis : atmosphère vs vide

Bien que souvent discutés ensemble, les fours à atmosphère et les fours sous vide servent des objectifs distincts basés sur le même principe fondamental de contrôle atmosphérique.

Fours à atmosphère : pour une chimie de précision

La principale force d'un four à atmosphère est sa capacité à introduire et à maintenir un environnement gazeux spécifique. C'est l'outil idéal lorsqu'un processus nécessite un gaz inerte, oxydant ou réducteur particulier pour guider une réaction chimique.

Fours sous vide : pour une pureté ultime

Un four sous vide fonctionne en éliminant pratiquement tous les gaz atmosphériques. Il fournit l'environnement le plus propre possible et est essentiel lorsqu'un matériau est si sensible que même des traces d'un gaz inerte pourraient provoquer une contamination ou des effets indésirables.

Le facteur décisif : les exigences du processus

Le choix entre les deux ne consiste pas à savoir lequel est le « meilleur », mais lequel est le plus adapté à la tâche. Si votre objectif est d'utiliser un gaz spécifique pour une réaction, un four à atmosphère est nécessaire. Si votre objectif est d'éliminer toute influence gazeuse, un four sous vide est le bon choix.

Faire le bon choix pour votre objectif

Le choix de la méthode de traitement thermique appropriée dépend entièrement du matériau spécifique que vous créez et des propriétés que vous devez atteindre.

- Si votre objectif principal est de synthétiser des oxydes complexes (comme les cathodes de batterie) : Un four à atmosphère est essentiel pour contrôler précisément la pression partielle d'oxygène afin d'obtenir la stœchiométrie et la phase cristalline correctes.

- Si votre objectif principal est d'améliorer les propriétés des semi-conducteurs (comme dans les cellules solaires) : Une atmosphère contrôlée ou un environnement sous vide est non négociable pour les processus de recuit et de dopage afin d'éviter les impuretés qui nuisent aux performances.

- Si votre objectif principal est de créer des alliages ultra-purs ou des matériaux très sensibles à tout gaz : Un four sous vide est souvent le choix supérieur pour créer l'environnement de traitement le plus pur possible.

En fin de compte, la maîtrise de l'environnement de traitement thermique est la clé pour libérer tout le potentiel de la prochaine génération de matériaux énergétiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Assure un contrôle précis de la température et de l'atmosphère gazeuse pour la synthèse des matériaux. |

| Applications clés | Cathodes de batteries lithium-ion, dopage/recuit de cellules solaires, piles à combustible, stockage d'hydrogène. |

| Principaux avantages | Prévient l'oxydation, induit des réactions spécifiques, assure l'uniformité structurelle et la pureté. |

| Comparaison | Les fours à atmosphère utilisent des gaz spécifiques pour les réactions ; les fours sous vide éliminent les gaz pour une pureté ultime. |

Prêt à élever votre R&D de matériaux pour les nouvelles énergies avec des solutions de traitement thermique sur mesure ?

Chez KINTEK, nous sommes spécialisés dans les systèmes de fours à haute température avancés conçus pour des laboratoires comme le vôtre. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos besoins expérimentaux uniques, que vous développiez des matériaux pour batteries, des cellules solaires ou d'autres innovations énergétiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre recherche !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux