À la base, les fours à cornue sont utilisés pour le traitement de matériaux à haute température où le contrôle de l'environnement atmosphérique est aussi critique que le contrôle de la température. Leurs applications principales tournent autour du traitement thermique des métaux, des céramiques et des poudres dans une chambre scellée, ou « cornue », pour prévenir l'oxydation et permettre des réactions chimiques spécifiques. Cela les rend indispensables pour des procédés tels que le recuit, le frittage et le brasage qui exigent une grande pureté des matériaux et des finitions de surface spécifiques.

La caractéristique déterminante d'un four à cornue n'est pas seulement sa capacité à atteindre des températures élevées, mais sa capacité à créer un environnement scellé et contrôlé. Cette séparation de l'air ambiant est ce qui permet le traitement de matériaux avancés que les fours standard ne peuvent pas réaliser.

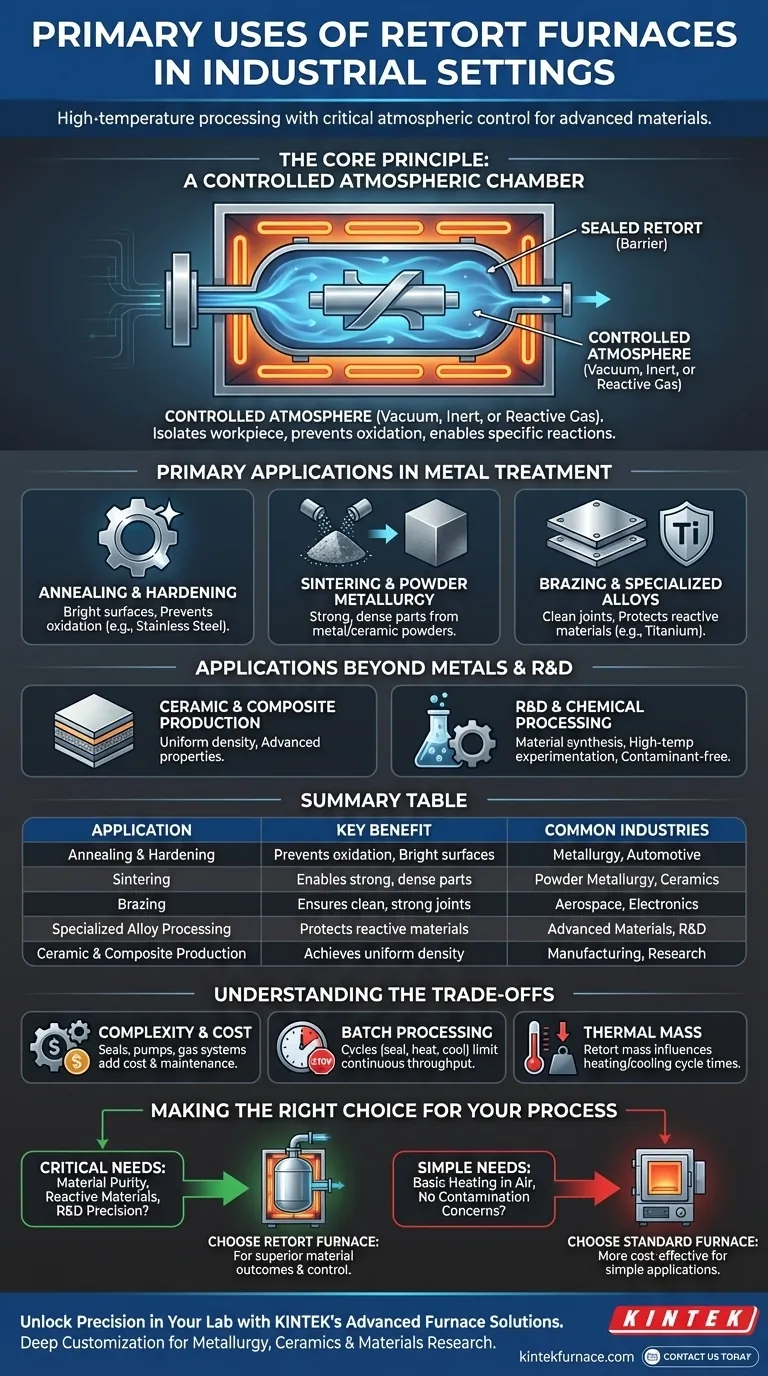

Le Principe Fondamental : Une Chambre à Atmosphère Contrôlée

La clé pour comprendre un four à cornue réside dans la cornue elle-même. Il s'agit d'un récipient scellé, généralement fabriqué en alliage haute température ou en céramique, qui se trouve à l'intérieur de la chambre de chauffage principale du four.

Ce qu'Accomplie la Cornue

La cornue agit comme une barrière, isolant la pièce des éléments chauffants du four et de l'air extérieur. Cette isolation est le principal avantage du four.

Elle permet aux opérateurs de gérer avec précision l'atmosphère entourant le matériau. Cela peut signifier créer un vide pour éliminer tous les gaz réactifs ou introduire un gaz inerte spécifique (comme l'argon ou l'azote) ou même un gaz réactif pour faciliter un processus chimique.

Applications Principales dans le Traitement des Métaux

L'utilisation la plus courante des fours à cornue se trouve en métallurgie, où la qualité de surface et la pureté du matériau sont primordiales.

Recuit et Trempe

Les fours à cornue sont idéaux pour le recuit brillant de matériaux comme l'acier inoxydable. En traitant les pièces dans une atmosphère inerte, le four empêche l'oxydation, ce qui donne une surface propre et « brillante » ne nécessitant aucun nettoyage post-traitement. Le même principe s'applique à la trempe, où le contrôle précis de l'atmosphère assure des propriétés métallurgiques constantes.

Frittage et Métallurgie des Poudres

Le frittage est le processus de chauffage de matériaux pulvérulents en dessous de leur point de fusion jusqu'à ce que leurs particules se lient entre elles. Un four à cornue fournit l'environnement propre et sans oxygène nécessaire pour produire des pièces solides et denses à partir de poudres métalliques ou céramiques sans introduire d'impuretés.

Brasage

Le brasage sous atmosphère permet de joindre des composants métalliques à l'aide d'un métal d'apport à point de fusion plus bas. Une atmosphère contrôlée est essentielle pour s'assurer que le métal d'apport s'écoule proprement et crée une jointure solide, sans vides. Une atmosphère inerte ou réactive empêche l'oxydation des métaux de base pendant le cycle à haute température.

Traitement des Alliages Spécialisés

Les matériaux qui sont très réactifs avec l'oxygène, comme le titane, doivent être traités thermiquement sous vide ou dans un gaz inerte pur. Un four à cornue est l'un des seuls moyens de parvenir à la pureté atmosphérique requise pour traiter ces alliages avancés sans compromettre leur intégrité structurelle.

Applications Au-delà des Métaux

La polyvalence du contrôle atmosphérique étend l'utilisation des fours à cornue à de nombreux autres matériaux et procédés avancés.

Production de Céramiques et de Composites

Tout comme pour les poudres métalliques, le frittage de céramiques bénéficie grandement du chauffage uniforme et de l'environnement contrôlé d'un four à cornue. Cela garantit que la pièce céramique finale atteint la densité et les propriétés mécaniques souhaitées. Il est également utilisé dans la création de matériaux composites avancés.

Traitement Chimique et des Matériaux

Les fours à cornue peuvent être utilisés comme réacteurs chimiques à haute température. Les applications comprennent la torréfaction des poudres pour induire des changements chimiques dans un matériau et même le traitement des gaz de combustion, où l'environnement contrôlé est utilisé pour traiter les émissions.

Le Rôle dans la Recherche et le Développement

Les fours à cornue sont un pilier dans les universités, les instituts scientifiques et les laboratoires industriels en raison de leur précision et de leur répétabilité.

Expérimentation à Haute Température

Lors du développement de nouveaux matériaux ou de l'étude de réactions chimiques à haute température, un four à cornue fournit un environnement fiable et sans contaminants. Cela le rend indispensable pour la synthèse de matériaux, le frittage sous atmosphère à haute température et les tests fondamentaux des propriétés des matériaux.

Comprendre les Compromis

Bien que puissants, un four à cornue n'est pas toujours le choix nécessaire. Comprendre ses limites est essentiel.

Complexité et Coût

La cornue elle-même, ainsi que les joints, les pompes à vide et les systèmes de gestion des gaz requis, ajoutent une complexité et un coût significatifs par rapport à un four à air standard. La maintenance de ces composants est également une considération critique.

Traitement par Lots et Débit

Par nature, la plupart des conceptions de fours à cornue sont orientées vers le traitement par lots. Sceller la cornue, créer un vide, exécuter le cycle et refroidir avant de déceller peut limiter le débit global par rapport aux fours à bande continue utilisés pour la production à haut volume.

Masse Thermique

La chambre de la cornue possède sa propre masse thermique qui doit être chauffée et refroidie avec la charge utile. Bien que les conceptions modernes soient très efficaces, cela peut parfois influencer les temps de cycle par rapport aux procédés où les matériaux sont chauffés directement.

Faire le Bon Choix pour Votre Processus

Utilisez ce guide pour déterminer si un four à cornue correspond à vos exigences techniques.

- Si votre objectif principal est la pureté du matériau et la finition de surface : Pour les processus tels que le recuit brillant ou le brasage où la prévention de toute oxydation est essentielle, un four à cornue est indispensable.

- Si vous travaillez avec des matériaux réactifs ou avancés : Pour le traitement du titane, des métaux réfractaires ou des matériaux sous forme de poudre, le contrôle atmosphérique d'un four à cornue n'est pas négociable.

- Si vous avez besoin d'un environnement répétable pour la R&D : Pour les expériences scientifiques ou le développement de matériaux, la précision et le contrôle offerts par un four à cornue sont inégalés.

- Si votre processus est un simple chauffage à l'air : Pour les applications de base comme le revenu ou le séchage où la contamination atmosphérique n'est pas une préoccupation, un four standard plus simple et plus rentable est le meilleur outil.

En fin de compte, choisir un four à cornue est une décision de privilégier un contrôle atmosphérique précis pour obtenir des résultats matériels supérieurs.

Tableau Récapitulatif :

| Application | Avantage Clé | Industries Courantes |

|---|---|---|

| Recuit et Trempe | Prévient l'oxydation pour des surfaces brillantes | Métallurgie, Automobile |

| Frittage | Permet des pièces solides et denses à partir de poudres | Métallurgie des Poudres, Céramiques |

| Brasage | Assure des joints propres et solides dans les métaux | Aérospatiale, Électronique |

| Traitement des Alliages Spécialisés | Protège les matériaux réactifs comme le titane | Matériaux Avancés, R&D |

| Production de Céramiques et Composites | Atteint une densité et des propriétés uniformes | Fabrication, Recherche |

Déverrouillez la Précision dans Votre Laboratoire avec les Solutions de Fours Avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours haute température avancées. Notre gamme de produits, incluant les Fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les Systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez en métallurgie, céramique ou recherche sur les matériaux, nos fours à cornue offrent le contrôle atmosphérique dont vous avez besoin pour des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale