Le réacteur à lit fluidisé (RLF) est le choix supérieur pour la co-gazéification principalement parce que son environnement de mélange semblable à un fluide maîtrise la complexité du mélange de la biomasse avec les déchets non-biomasse. En suspendant les particules de combustible dans un flux de gaz turbulent, il garantit le contact physique rigoureux et la stabilité thermique nécessaires pour traiter des combustibles qui varient considérablement en taille, densité et composition.

La co-gazéification nécessite le traitement de combustibles aux propriétés physiques très différentes. Le réacteur à lit fluidisé résout ce problème grâce à un mélange intense et à une régulation précise de la température, garantissant des réactions uniformes malgré l'hétérogénéité de la charge.

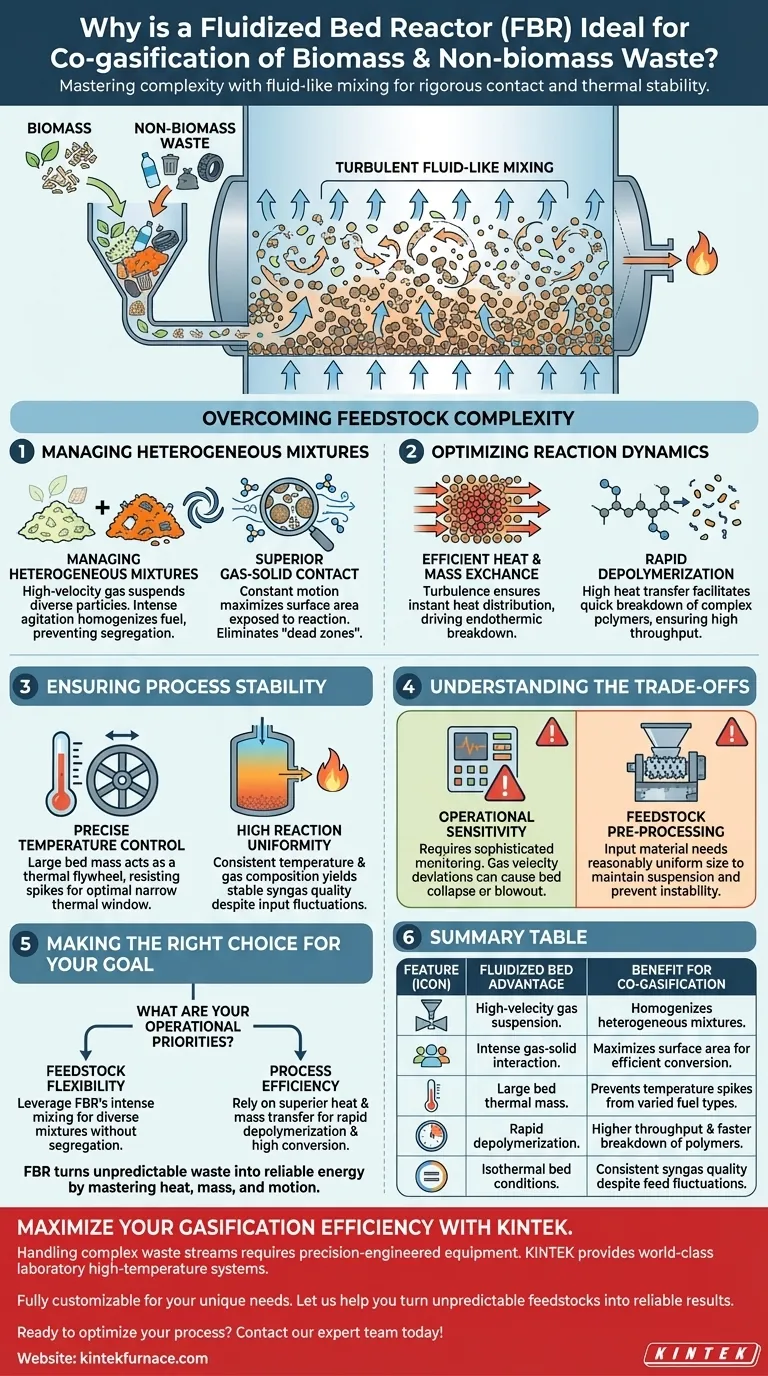

Surmonter la complexité de la charge

Gestion des mélanges hétérogènes

La biomasse et les déchets non-biomasse partagent rarement les mêmes caractéristiques physiques. L'un peut être dense et sec, tandis que l'autre est léger et humide.

Les réacteurs à lit fluidisé utilisent un gaz à haute vitesse pour suspendre ces particules solides, créant un mélange turbulent. Cette agitation intense homogénéise le combustible dans le réacteur, empêchant la ségrégation et garantissant que même les mélanges de déchets les plus divers sont traités comme une entrée cohérente.

Contact gaz-solide supérieur

Pour que la gazéification se produise efficacement, le combustible solide doit interagir intimement avec l'agent de gazéification (tel que l'air ou la vapeur).

La conception du RLF assure un excellent contact gaz-solide en maintenant les particules en mouvement constant. Cela maximise la surface exposée à la réaction, éliminant les "zones mortes" où les déchets non traités pourraient s'accumuler.

Optimisation de la dynamique des réactions

Échange de chaleur et de masse efficace

La turbulence dans un lit fluidisé fait plus que simplement mélanger ; elle agit comme un puissant véhicule de transfert d'énergie.

L'échange de chaleur et de masse efficace est une caractéristique de cette technologie. Le mouvement rapide des particules assure une distribution instantanée de la chaleur dans tout le lit, entraînant les réactions endothermiques nécessaires à la décomposition des matériaux résiduels complexes.

Dépollution rapide

Les mélanges de déchets complexes contiennent souvent des polymères à longue chaîne difficiles à décomposer.

Les taux de transfert de chaleur élevés dans un RLF facilitent une dépollution rapide. La structure moléculaire des déchets est brisée rapidement et efficacement, empêchant la formation de sous-produits indésirables et garantissant un débit élevé.

Assurer la stabilité du processus

Contrôle précis de la température

La co-gazéification peut être volatile, car différents composants des déchets libèrent de l'énergie à des vitesses différentes.

Les RLF offrent un contrôle précis de la température car la masse importante du lit agit comme un volant thermique. Il résiste aux pics ou aux chutes de température soudains, maintenant la fenêtre thermique étroite requise pour une gazéification optimale.

Uniformité élevée de la réaction

Dans les réacteurs statiques ou à lit fixe, les gradients de température peuvent entraîner une qualité de gaz incohérente.

Le RLF offre une uniformité élevée de la réaction dans tout le récipient. Comme la température et la composition du gaz sont cohérentes dans tout le lit, la qualité du gaz de synthèse résultant reste stable, même lorsque le flux de déchets entrant fluctue légèrement.

Comprendre les compromis

Sensibilité opérationnelle

Bien que le RLF excelle dans le contrôle, il l'exige en retour. Atteindre le contrôle précis de la température mentionné nécessite des systèmes de surveillance sophistiqués. Les déviations de la vitesse du gaz peuvent entraîner une perte de fluidisation (effondrement du lit) ou un entraînement excessif de particules (soufflage).

Prétraitement de la charge

Bien que le réacteur gère mieux les charges hétérogènes que les alternatives, il y a des limites. Pour maintenir la suspension nécessaire à un excellent contact gaz-solide, le matériau d'entrée doit toujours être traité pour obtenir une gamme de tailles raisonnablement uniforme afin d'éviter l'instabilité aérodynamique dans le lit.

Faire le bon choix pour votre objectif

Le choix d'un réacteur à lit fluidisé dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la flexibilité de la charge : Tirez parti des capacités de mélange intenses du RLF pour traiter divers mélanges de biomasse et de déchets sans ségrégation.

- Si votre objectif principal est l'efficacité du processus : Comptez sur les taux de transfert de chaleur et de masse supérieurs du réacteur pour assurer une dépollution rapide et des vitesses de conversion élevées.

En maîtrisant les variables de chaleur, de masse et de mouvement, le réacteur à lit fluidisé transforme des flux de déchets imprévisibles en une ressource énergétique fiable.

Tableau récapitulatif :

| Caractéristique | Avantage du lit fluidisé | Bénéfice pour la co-gazéification |

|---|---|---|

| Dynamique de mélange | Suspension de gaz à haute vitesse | Homogénéise les mélanges hétérogènes de biomasse/déchets |

| Efficacité du contact | Interaction gaz-solide intense | Maximise la surface pour une conversion efficace |

| Contrôle thermique | Masse thermique importante du lit | Prévient les pics de température dus aux différents types de combustibles |

| Vitesse de réaction | Dépollution rapide | Décomposition plus rapide des polymères et débit plus élevé |

| Uniformité | Conditions de lit isothermes | Qualité de gaz de synthèse constante malgré les fluctuations de la charge |

Maximisez votre efficacité de gazéification avec KINTEK

La gestion des flux de déchets complexes nécessite des équipements conçus avec précision. KINTEK fournit des systèmes de laboratoire de haute température de classe mondiale, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécialement conçus pour répondre aux exigences rigoureuses de la recherche sur les matériaux et de la conversion d'énergie.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables à vos besoins uniques de co-gazéification ou de traitement thermique. Laissez-nous vous aider à transformer des charges imprévisibles en résultats fiables.

Prêt à optimiser votre processus ? Contactez notre équipe d'experts dès aujourd'hui !

Guide Visuel

Références

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le principal objectif de l'utilisation d'une étuve de laboratoire à température constante pour la préparation d'échantillons de combustible ?

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Comment le chauffage par impulsion de résistance rapide (RPHeat) permet-il le chauffage sans creuset ? Précision dans la recherche à haute température

- Quel rôle joue une étuve de séchage par soufflage haute performance dans la phase de réaction hydrothermale des nanoparticules de CoO/CoSe ?

- Comment la structure poreuse de l'EN-LCNF est-elle caractérisée ? Analyse avancée BET et DFT des nanostructures carbonées

- Pourquoi un système de chauffage avec rétroaction en boucle fermée est-il essentiel pour l'analyse TL ? Conseils de précision pour une cinétique de haute précision

- Quelle est la fonction d'un broyeur planétaire dans la production de magnésium ? Atteindre une efficacité de réaction maximale

- Quel rôle joue un four oscillant dans la synthèse des alliages vitreux quaternaires Ge-Se-Tl-Sb ? Assurer l'homogénéité