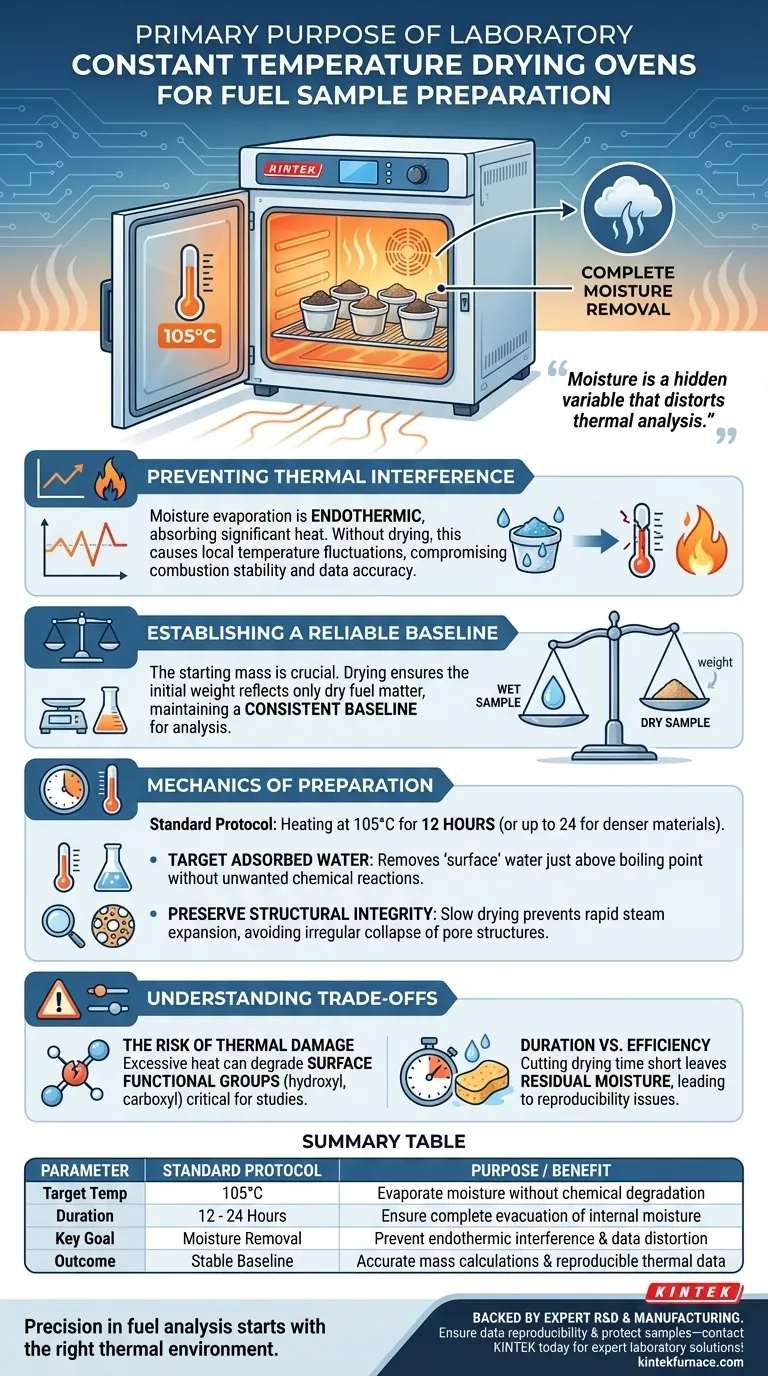

L'objectif principal de l'utilisation d'une étuve de laboratoire à température constante pour la préparation d'échantillons de combustible est d'éliminer complètement l'humidité physiquement adsorbée. En traitant les échantillons à une température contrôlée (typiquement 105°C) pendant une durée déterminée, vous évitez les effets endothermiques induits par l'humidité lors des expériences ultérieures à haute température, garantissant ainsi la stabilité de la combustion et la reproductibilité des données.

L'humidité est une variable cachée qui fausse l'analyse thermique. En l'éliminant au préalable, vous vous assurez que tout changement thermique observé pendant l'expérimentation est causé par les propriétés chimiques du combustible, et non par le processus énergivore d'évaporation de l'eau.

Le rôle crucial de l'élimination de l'humidité

Prévenir les interférences thermiques

Lorsque des échantillons de combustible contenant de l'humidité sont introduits dans des environnements à haute température, tels qu'un four tubulaire, l'eau doit s'évaporer avant que le combustible ne puisse réagir.

Ce processus d'évaporation est endothermique, ce qui signifie qu'il absorbe une quantité importante de chaleur de l'environnement immédiat.

Sans séchage préalable, cette absorption de chaleur provoque des fluctuations de température locales, interférant avec la stabilité de la température de combustion et compromettant la précision de l'expérience.

Établir une ligne de base fiable

Pour des techniques analytiques telles que l'analyse élémentaire ou l'analyse thermogravimétrique (ATG), la masse initiale de l'échantillon est le fondement de tous les calculs.

Si de l'eau physiquement adsorbée reste dans l'échantillon, la lecture initiale du poids sera artificiellement élevée.

L'étuve de séchage garantit que le "poids de départ" ne reflète que la matière sèche du combustible, maintenant une ligne de base cohérente pour tous les échantillons testés.

Mécanismes de préparation

Cibler l'eau adsorbée

Le protocole standard pour les échantillons de combustible implique un chauffage à 105°C pendant 12 heures.

Cette température spécifique est choisie car elle est juste au-dessus du point d'ébullition de l'eau, suffisante pour éliminer l'humidité libre sans déclencher de réactions chimiques indésirables dans le combustible lui-même.

Cela élimine efficacement l'eau "de surface" que l'échantillon a absorbée de l'atmosphère ambiante.

Préserver l'intégrité structurelle

Le chauffage rapide d'échantillons humides lors de la pyrolyse à haute température peut faire passer l'eau interne instantanément à la vapeur.

Cette expansion rapide peut rompre la structure interne du matériau, entraînant un effondrement irrégulier des structures poreuses.

Un séchage lent et constant à basse température évite ces dommages physiques, garantissant que les caractéristiques physiques du combustible ou du biochar restent intactes pour l'analyse.

Comprendre les compromis

Le risque de dommages thermiques

Bien que l'élimination de l'humidité soit essentielle, régler la température de l'étuve trop haut peut être contre-productif.

Une chaleur excessive peut dégrader les groupes fonctionnels de surface, tels que les groupes hydroxyle et carboxyle, qui sont souvent essentiels pour les études d'adsorption.

Un contrôle précis de la température est nécessaire pour sécher l'échantillon sans détruire les sites actifs ou modifier la composition chimique avant le début de l'expérience réelle.

Durée vs. Efficacité

Il existe un équilibre entre la vitesse de séchage et la complétude.

Bien que les échantillons de combustible nécessitent souvent 12 heures, des matériaux plus denses comme le schiste bitumineux ou la coque de noix de coco peuvent nécessiter jusqu'à 24 heures pour garantir que l'humidité interne soit complètement évacuée.

Raccourcir ce délai laisse de l'humidité résiduelle au cœur de la structure du matériau, entraînant les mêmes problèmes de reproductibilité des données que le processus est censé résoudre.

Faire le bon choix pour votre objectif

Pour appliquer cela correctement, alignez votre protocole de séchage sur vos besoins expérimentaux spécifiques :

- Si votre objectif principal est la stabilité thermique : Assurez-vous que l'échantillon est séché à 105°C pour éviter que les réactions endothermiques ne déstabilisent la température de votre four.

- Si votre objectif principal est la chimie de surface : Envisagez des températures de séchage plus basses (par exemple, 50°C) ou une surveillance attentive pour éviter la dégradation thermique des groupes fonctionnels sensibles.

Un protocole de séchage rigoureux est l'étape invisible qui transforme les données brutes en science reproductible.

Tableau récapitulatif :

| Paramètre | Protocole standard | Objectif / Bénéfice |

|---|---|---|

| Température cible | 105°C | Évaporer l'humidité sans dégradation chimique |

| Durée | 12 - 24 heures | Assurer l'évacuation complète de l'humidité interne |

| Objectif clé | Élimination de l'humidité | Prévenir les interférences endothermiques et la distorsion des données |

| Résultat | Ligne de base stable | Calculs de masse précis et données thermiques reproductibles |

La précision dans l'analyse des combustibles commence par l'environnement thermique adéquat. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotatif et sous Vide, ainsi que des étuves de séchage à température constante personnalisées, conçues pour vos besoins de recherche uniques. Assurez la reproductibilité de vos données et protégez vos échantillons des interférences thermiques — contactez KINTEK dès aujourd'hui pour des solutions de laboratoire expertes !

Guide Visuel

Références

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four de recuit continu ? Optimiser la normalisation et les performances de l'acier au silicium

- Comment le rapport de carbone réducteur influence-t-il la réduction sélective du ferronickel ? Maîtriser la pureté de l'alliage

- Pourquoi les substrats subissent-ils un traitement dans un four de recuit à haute température ? Perfectionnement des hétérostructures PtTe2/WTe2

- Pourquoi utilise-t-on un four de laboratoire et le baume du Canada ensemble pour les lames de bois ? Maîtriser les techniques de microscopie permanente

- Quel est le rôle des catalyseurs homogènes tels que le Na2CO3 ou le KOH dans la HTL ? Augmenter le rendement et la qualité du bio-carburant

- Pourquoi un four sous vide est-il nécessaire pour le stockage des matériaux silicatés et sulfurés ? Assurer la pureté pour les expériences à haute pression

- Quelle est la nécessité de la calcination à haute température ? Libérez les performances du catalyseur grâce à un traitement thermique de précision

- Comment les systèmes de fours à haute température peuvent-ils être utilisés pour évaluer et prévenir la formation de scories ? Optimiser les performances de la chaudière