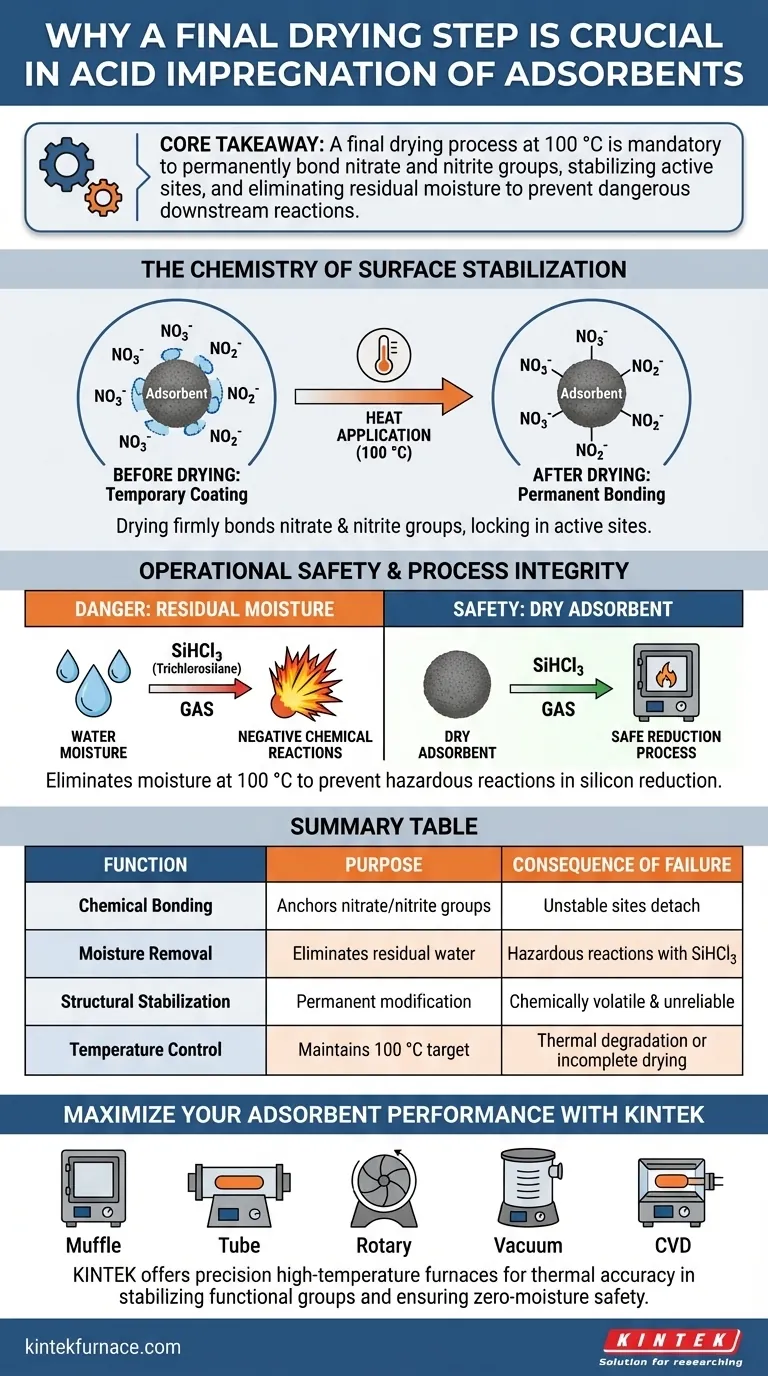

L'étape de séchage finale est une phase de stabilisation critique qui transforme l'imprégnation acide d'un revêtement temporaire en une modification structurelle permanente. Elle remplit deux fonctions essentielles : éliminer strictement l'humidité pour prévenir les réactions dangereuses en aval et ancrer thermiquement les groupes fonctionnels chimiques à la surface de l'adsorbant. Sans ce traitement thermique, le matériau reste chimiquement instable et impropre à l'usage industriel.

Point clé Un processus de séchage final à 100 °C est obligatoire pour lier de manière permanente les groupes nitrate et nitrite à l'adsorbant, stabilisant ainsi ses sites actifs. De manière cruciale, cette étape élimine l'humidité résiduelle qui, autrement, déclencherait des réactions chimiques préjudiciables avec des gaz industriels sensibles comme le trichlorosilane (SiHCl3).

La chimie de la stabilisation de surface

Liaison des groupes fonctionnels

L'imprégnation acide introduit des marqueurs chimiques spécifiques, notamment des groupes fonctionnels nitrate (NO3−) et nitrite (NO2−).

Cependant, le simple trempage du matériau ne suffit pas à fixer ces groupes de manière permanente.

Verrouillage des sites actifs

L'application de chaleur permet le processus de liaison chimique.

Le séchage garantit que ces groupes fonctionnels sont solidement liés à la surface de l'adsorbant, stabilisant ainsi efficacement les sites actifs créés lors de la modification.

Sécurité opérationnelle et intégrité du processus

Élimination de l'humidité résiduelle

L'objectif opérationnel le plus immédiat de cette étape est l'élimination de l'excès d'eau.

Ce processus de séchage est généralement effectué à 100 °C pour assurer une évaporation complète.

Prévention des réactions secondaires dangereuses

Cette étape est vitale pour la sécurité dans des contextes industriels spécifiques, tels que les fours de réduction du silicium.

Ces environnements utilisent souvent des gaz tels que le SiHCl3 (trichlorosilane).

Si de l'humidité résiduelle reste dans l'adsorbant, elle déclenchera des réactions chimiques négatives avec le gaz SiHCl3, compromettant potentiellement l'ensemble du processus de réduction.

Comprendre les compromis

Précision du contrôle de la température

Bien que le séchage soit essentiel, les paramètres de température doivent être strictement respectés.

Le processus repose sur une cible de 100 °C pour éliminer l'eau sans dégrader les groupes fonctionnels nouvellement introduits.

Des écarts significatifs par rapport à cette température pourraient entraîner une liaison incomplète ou une dégradation thermique de la structure poreuse de l'adsorbant.

Optimisation de votre processus de restructuration

Pour garantir le succès de votre technique d'imprégnation acide, alignez vos contrôles qualité sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la stabilité du matériau : Vérifiez que la durée de séchage est suffisante pour lier complètement les groupes nitrate et nitrite, les empêchant de se détacher pendant le fonctionnement.

- Si votre objectif principal est la sécurité du processus : Mettez en œuvre une vérification stricte de la teneur en humidité pour garantir une réactivité nulle avec le gaz SiHCl3 avant que l'adsorbant n'entre dans le four.

Un séchage approprié transforme un mélange chimique volatil en un outil robuste et performant, prêt pour les environnements industriels exigeants.

Tableau récapitulatif :

| Fonction | Objectif | Conséquence de l'échec |

|---|---|---|

| Liaison chimique | Ancre les groupes nitrate/nitrite à la surface | Les sites actifs restent instables et se détachent pendant l'utilisation |

| Élimination de l'humidité | Élimine la teneur en eau résiduelle | Déclenche des réactions dangereuses avec des gaz comme le SiHCl3 |

| Stabilisation structurelle | Transforme un revêtement temporaire en modification permanente | Le matériau reste chimiquement volatil et peu fiable |

| Contrôle de la température | Maintient le seuil cible de 100 °C | Dégradation thermique de la structure poreuse ou séchage incomplet |

Maximisez les performances de votre adsorbant avec KINTEK

Un traitement thermique de précision fait la différence entre un mélange volatil et un outil industriel performant. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de restructuration chimique. Que vous stabilisiez des groupes fonctionnels ou que vous assuriez une sécurité sans humidité pour les processus de réduction du silicium, nos fours de laboratoire à haute température fournissent la précision thermique dont votre recherche a besoin.

Prêt à optimiser vos protocoles de séchage et d'imprégnation ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du modèle de rayonnement DO dans les fours à haute température ? Amélioration de la précision et du contrôle des émissions

- Quelle est la fonction principale d'une étuve de séchage à convection forcée de laboratoire ? Maîtriser la préparation du biochar de coque de noix de coco

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie

- Quel est l'impact d'un four de séchage par soufflage sur la préparation des précurseurs BN-C ? Optimisation de la stabilité structurelle et de l'homogénéité.

- Pourquoi l'équipement de traitement thermique haute performance à haute température est-il essentiel pour la calcination de l'oxyde de cuivre à 900°C ?

- Pourquoi un four de séchage par convection forcée de laboratoire est-il nécessaire pour préparer les précurseurs d'oxyde de graphène réduit ? Assurer la qualité de la poudre

- Comment fonctionnent les fours à température contrôlée de précision pour le durcissement des préformes SiC-Ti3SiC2 ? Guide expert du contrôle thermique

- Quelles sont les caractéristiques idéales d'un milieu de trempe ? Atteindre une dureté et une sécurité optimales dans le traitement thermique