Un four de séchage par convection forcée de laboratoire est l'outil standard pour convertir l'oxyde de graphène (GO) lavé en une poudre précurseur stable sans compromettre sa structure. En maintenant une température constante, généralement autour de 90 °C, et en utilisant une circulation d'air chaud continue, le four élimine en douceur l'excès d'humidité. Cet environnement contrôlé est essentiel pour empêcher les feuilles de GO humides de coller ensemble de manière permanente, garantissant que le matériau reste adapté à la réduction chimique ou thermique ultérieure.

La fonction principale du four de séchage par convection forcée est d'empêcher l'agglomération irréversible grâce à un séchage uniforme par convection d'air. En préservant la séparation des feuilles d'oxyde de graphène pendant l'élimination de l'humidité, vous vous assurez que la poudre précurseur conserve la stabilité physique et la morphologie requises pour un oxyde de graphène réduit (rGO) de haute qualité.

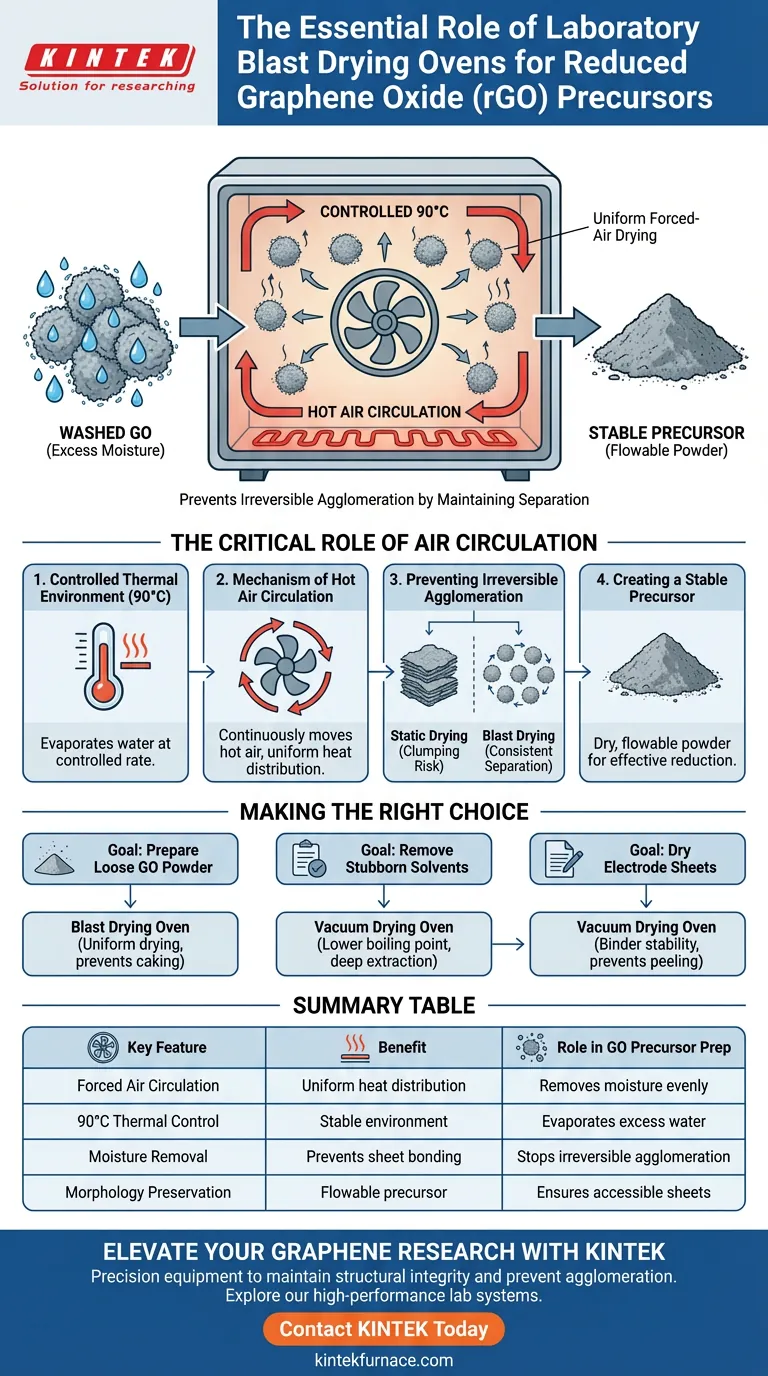

Le rôle essentiel de la circulation de l'air

Environnement thermique contrôlé

Après la phase de lavage, l'oxyde de graphène contient une quantité importante d'humidité excédentaire.

Un four de séchage par convection forcée crée un environnement stable, généralement réglé à 90 °C, pour évaporer cette eau à un rythme contrôlé.

Le mécanisme de circulation de l'air chaud

La caractéristique distinctive d'un four à convection forcée est son système de circulation d'air forcée.

Contrairement au séchage statique, ce système déplace continuellement l'air chaud autour de l'échantillon, garantissant que la chaleur est distribuée uniformément sur le matériau.

Cette uniformité est vitale pour éliminer l'humidité libre entre les particules sans créer de "points chauds" qui pourraient endommager le matériau.

Prévention de l'agglomération irréversible

Le risque le plus important lors du séchage de l'oxyde de graphène est l'agglomération.

Si les feuilles de GO sèchent de manière inégale ou trop lentement dans un environnement statique, elles ont tendance à s'empiler et à se lier étroitement.

Le séchage par convection forcée atténue ce problème en séchant le matériau de manière cohérente, empêchant la formation de grumeaux durs et irréversibles qui seraient difficiles à réduire par la suite.

Création d'un précurseur stable

Le résultat de ce processus est une poudre sèche et meuble avec une morphologie physique stable.

Cet état "coulant" permet aux produits chimiques ou à la chaleur d'interagir efficacement avec les feuilles individuelles lors de l'étape suivante : le processus de réduction pour créer le rGO.

Comprendre les compromis

Séchage par convection forcée vs. Séchage sous vide

Bien que le séchage par convection forcée soit excellent pour la préparation générale de poudres, il fonctionne à pression atmosphérique.

Si votre matériau contient des solvants résiduels profonds (comme le méthanol) piégés dans des micropores, un four de séchage sous vide pourrait être plus efficace.

Limites concernant les liants

Le séchage par convection forcée repose sur la chaleur et le mouvement de l'air, qui peuvent être agressifs pour certains composites délicats.

Par exemple, lors du séchage de feuilles d'électrodes, le séchage sous vide est souvent préféré pour protéger les performances du liant et empêcher le détachement du matériau actif.

Cependant, pour l'objectif spécifique de préparation de poudre brute d'oxyde de graphène, le four à convection forcée reste le choix supérieur pour prévenir l'agglomération physique.

Faire le bon choix pour votre objectif

Pour garantir les meilleurs résultats pour votre étape de recherche spécifique, appliquez les directives suivantes :

- Si votre objectif principal est de préparer de la poudre de GO meuble : Utilisez un four de séchage par convection forcée pour assurer un séchage uniforme et empêcher les feuilles de s'agglomérer de manière permanente.

- Si votre objectif principal est d'éliminer les solvants tenaces des pores : Envisagez un four de séchage sous vide pour abaisser le point d'ébullition et extraire les résidus sans chaleur excessive.

- Si votre objectif principal est de sécher des feuilles d'électrodes finies : Utilisez le séchage sous vide pour assurer la stabilité du liant et empêcher le décollement des matériaux actifs.

En privilégiant la circulation de l'air et la température contrôlée, vous protégez l'intégrité structurelle de votre précurseur avant le début du processus de réduction.

Tableau récapitulatif :

| Caractéristique clé | Avantage | Rôle dans la préparation du précurseur de GO |

|---|---|---|

| Circulation d'air forcée | Distribution uniforme de la chaleur | Élimine l'humidité uniformément sans créer de points chauds dommageables |

| Contrôle thermique à 90°C | Environnement stable | Évapore l'excès d'eau à un rythme contrôlé pour protéger la morphologie |

| Élimination de l'humidité | Empêche la liaison des feuilles | Arrête l'agglomération irréversible des couches d'oxyde de graphène |

| Préservation de la morphologie | Précurseur coulant | Garantit que les feuilles individuelles restent accessibles pour la phase de réduction |

Élevez votre recherche sur le graphène avec KINTEK

La précision est primordiale lors de la préparation de précurseurs sensibles comme l'oxyde de graphène. KINTEK fournit l'équipement de laboratoire haute performance nécessaire pour maintenir l'intégrité structurelle et prévenir l'agglomération des matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température—tous entièrement personnalisables pour répondre à vos exigences de recherche uniques.

Prêt à optimiser vos processus de séchage et de réduction ?

Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent améliorer la qualité de vos matériaux et l'efficacité de votre laboratoire.

Guide Visuel

Références

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi les systèmes de polyuréthane réactif font-ils l'objet d'une analyse thermique dans le finissage du cuir ? Équilibrer sécurité et esthétique

- Quelles informations spécifiques le MEB fournit-il pour la synthèse du LFP ? Maîtriser le contrôle qualité de qualité batterie

- Quelle est la fonction principale d'un four à air pulsé dans la synthèse de SnmCunOx-t ? Mousse chimique maître

- Pourquoi une maintien à 1200°C est-il requis pour le frittage de Ti(C,N)-FeCr ? Obtenez une densité de matériau supérieure

- Quel rôle joue l'hélium dans la synthèse des nanoparticules ? Obtenez une précision grâce à la condensation dans un gaz inerte

- Quel est le but du recuit du substrat de saphir à 980 °C avec du Cr ? Obtenir une croissance unidirectionnelle de Cr2S3

- Pyrolyseur Flash vs. ATD : Lequel est le meilleur pour évaluer le CDR comme agent réducteur de haut fourneau ?

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté