Le contrôle thermique de précision est la pierre angulaire de la synthèse de matériaux de qualité électronique. L'équipement de traitement thermique haute performance est essentiel pour la calcination à 900°C car il crée le champ de température rigoureusement stable et uniforme requis pour les conversions chimiques complexes. Sans cette précision, il est impossible d'assurer les processus complets d'oxydation et de décomposition nécessaires pour atteindre les normes de haute pureté de l'oxyde de cuivre de qualité électronique.

L'obtention d'oxyde de cuivre de qualité électronique nécessite plus que d'atteindre 900°C ; elle exige un environnement thermique sans faille. Un équipement haute performance garantit l'uniformité nécessaire pour éliminer les impuretés, perfectionner la structure cristalline et garantir des niveaux de pureté supérieurs à 99,20 %.

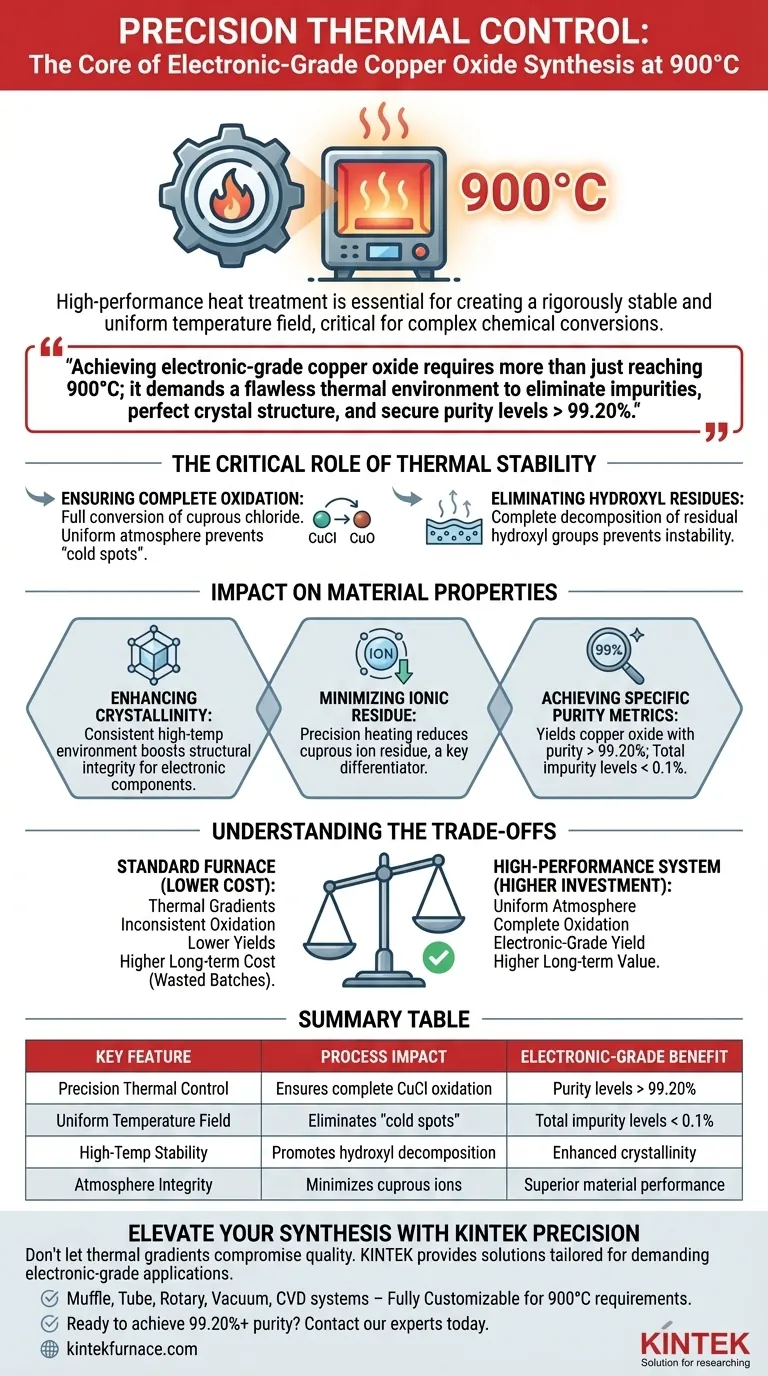

Le rôle essentiel de la stabilité thermique

Assurer une oxydation complète

L'objectif chimique principal à 900°C est la conversion complète des précurseurs en oxyde de cuivre.

L'équipement haute performance assure que le chlorure cuivreux est complètement oxydé. Une atmosphère uniforme empêche les "points froids" qui laisseraient autrement des matériaux non réagis dans le lot.

Élimination des résidus d'hydroxyle

Au-delà de l'oxydation, le processus doit éliminer les impuretés volatiles.

L'équipement favorise la décomposition complète des groupes hydroxyle résiduels. Ceci est essentiel pour prévenir l'instabilité chimique dans l'application finale.

Impact sur les propriétés du matériau

Amélioration de la cristallinité

La stabilité du champ de température influence directement la structure physique du matériau.

Un environnement constant à haute température améliore considérablement la cristallinité du produit. Cette intégrité structurelle est vitale pour la performance de l'oxyde de cuivre dans les composants électroniques.

Minimisation des résidus ioniques

Le chauffage de précision permet un contrôle strict des impuretés ioniques.

Le processus réduit spécifiquement les résidus d'ions cuivreux. Cette réduction est le facteur clé de différenciation entre le cuivre industriel standard et le matériau de qualité électronique.

Atteindre des métriques de pureté spécifiques

Le résultat final de l'utilisation d'un équipement haute performance est une qualité quantifiable.

Ce processus produit de l'oxyde de cuivre avec une pureté supérieure à 99,20 %. De plus, il garantit que les niveaux d'impuretés totaux sont maintenus en dessous de 0,1 %, répondant aux normes électroniques strictes.

Comprendre les compromis

Coût de l'équipement par rapport à la valeur du produit

Les systèmes de traitement thermique haute performance représentent un investissement en capital important par rapport aux fours industriels standard.

Cependant, l'utilisation d'un équipement de qualité inférieure introduit des gradients thermiques. Cela entraîne une oxydation incohérente et des rendements plus faibles de matériaux de qualité électronique, ce qui peut être plus coûteux à long terme en raison du gaspillage de lots.

Faire le bon choix pour votre objectif

Pour sélectionner la stratégie de traitement correcte, alignez vos capacités d'équipement avec vos exigences de pureté spécifiques :

- Si votre objectif principal est de maximiser la pureté : Assurez-vous que votre équipement fournit une atmosphère uniforme pour garantir que le chlorure cuivreux est complètement oxydé et que les niveaux d'impuretés restent inférieurs à 0,1 %.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la stabilité thermique à 900°C pour favoriser la décomposition des groupes hydroxyle et maximiser la cristallinité du produit.

Le traitement thermique de précision n'est pas simplement une étape de fabrication ; c'est le facteur déterminant qui élève l'oxyde de cuivre d'une matière première à un composant électronique de grande valeur.

Tableau récapitulatif :

| Caractéristique clé | Impact du processus | Avantage de qualité électronique |

|---|---|---|

| Contrôle thermique de précision | Assure une oxydation complète du chlorure cuivreux | Niveaux de pureté supérieurs à 99,20 % |

| Champ de température uniforme | Élimine les "points froids" et les matériaux non réagis | Niveaux d'impuretés totaux < 0,1 % |

| Stabilité à haute température | Favorise la décomposition complète des groupes hydroxyle | Cristallinité du produit améliorée |

| Intégrité de l'atmosphère | Minimise les ions cuivreux résiduels | Performance supérieure du matériau |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas les gradients thermiques compromettre la qualité de votre produit. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de traitement thermique haute performance adaptées aux applications de qualité électronique les plus exigeantes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de calcination à 900°C.

Prêt à atteindre une pureté constante de 99,20 % et plus ? Contactez nos experts techniques dès aujourd'hui pour concevoir un environnement thermique qui garantit stabilité, uniformité et excellence pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le rôle d'un broyeur à billes à haute énergie dans la préparation de NiWO4/GO ? Maîtriser la synthèse de composites haute performance

- Quels sont les principaux objectifs techniques du recuit de l'alliage CoCrFeMnNi ? Maîtriser la recristallisation et le contrôle de phase

- Comment le processus de séchage en étuve de laboratoire garantit-il la qualité des catalyseurs bimétalliques ? Maîtriser la stabilité des pores et la dispersion

- Pourquoi un système de chauffage à température contrôlée est-il requis pour la cuisson des électrodes en argent ? Assurer des contacts ohmiques de précision

- Pourquoi les systèmes de polyuréthane réactif font-ils l'objet d'une analyse thermique dans le finissage du cuir ? Équilibrer sécurité et esthétique

- Pourquoi utilise-t-on un concasseur à mâchoires pour le concassage initial du minerai de magnésite ? Maximisez l'efficacité et protégez votre broyeur

- Comment un système de contrôle de température de haute précision aide-t-il à évaluer les capacités de gestion thermique des matériaux phosphorescents ? Performance ciblée pour les cellules solaires.

- Pourquoi le titanate de baryum est-il recuit après le SPS ? Restaurer la stœchiométrie du matériau et les performances électriques