L'avantage décisif d'un four à bain de sel à température constante réside dans sa capacité de transfert de chaleur supérieure. Contrairement aux fours de chauffage standard qui dépendent de l'air ou de l'atmosphère pour le refroidissement, un bain de sel utilise la conductivité thermique élevée du sel en fusion pour abaisser rapidement la température des composants en acier austénitisé jusqu'à un point de maintien isotherme précis, tel que 400°C. Cette capacité spécifique est essentielle pour contourner les phases microstructurales indésirables que les fours standard ne parviennent souvent pas à empêcher.

En remplaçant l'air par du sel en fusion comme milieu de transfert de chaleur, les fabricants obtiennent les vitesses de refroidissement rapides nécessaires pour supprimer la formation de perlite et de martensite. Cela garantit que l'acier se stabilise immédiatement à la température cible, résultant en une transformation bainitique cohérente et de haute qualité.

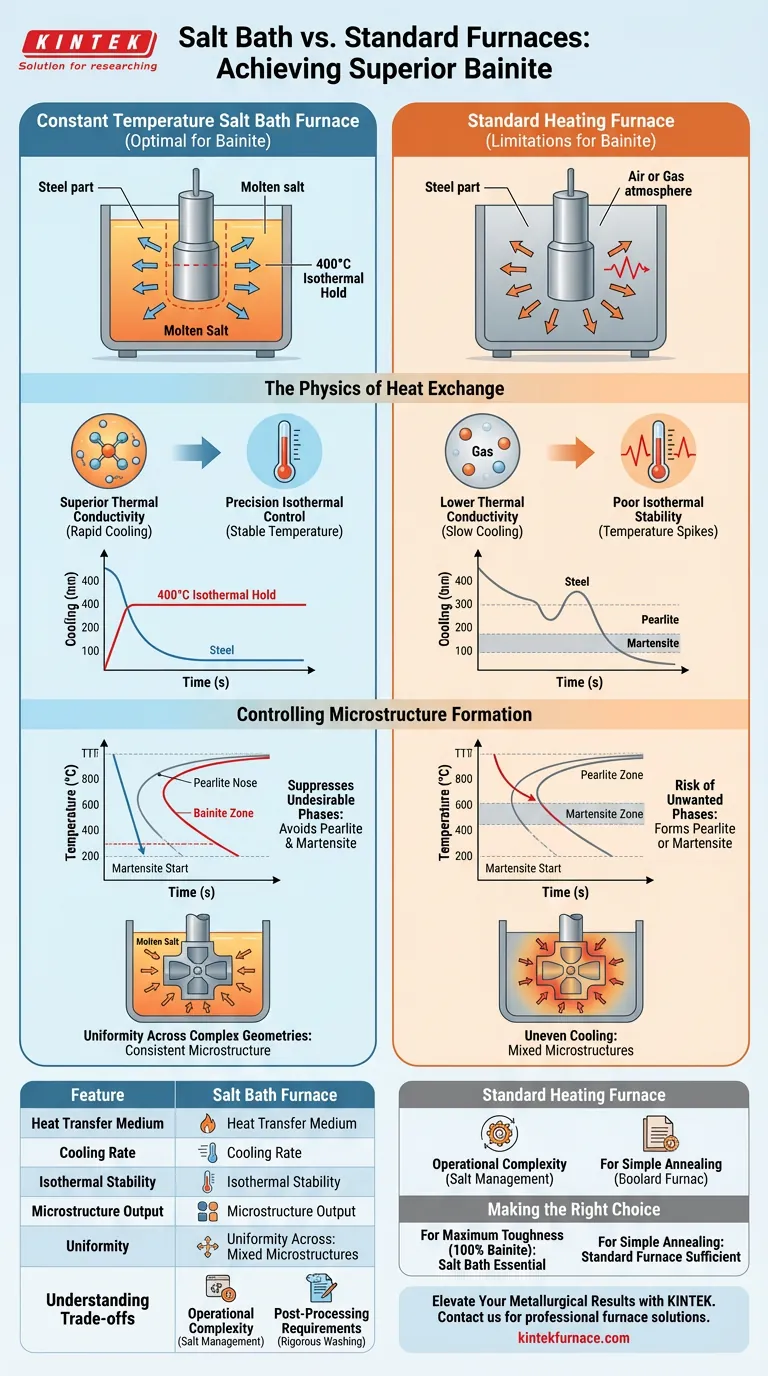

La physique de l'échange de chaleur

Conductivité thermique supérieure

La principale limitation d'un four standard pendant la phase de refroidissement est le milieu de transfert de chaleur : l'air ou le gaz. Le sel en fusion possède une conductivité thermique nettement plus élevée que les atmosphères gazeuses des fours standard.

Cela permet au bain de sel d'extraire la chaleur du composant en acier beaucoup plus rapidement qu'un four standard ne le pourrait. Cette efficacité est essentielle lorsque l'objectif est de faire chuter rapidement la température de l'acier des niveaux d'austénitisation à la plage de transformation.

Contrôle isotherme de précision

L'obtention de la bainite nécessite de maintenir l'acier à une température fixe (par exemple, 400°C) pendant une durée spécifique. Les fours standard ont souvent du mal avec l'"inertie thermique", où la température fluctue lorsqu'une charge lourde est introduite.

En raison de la masse thermique du sel en fusion, le bain maintient une stabilité de température supérieure. Il absorbe la chaleur de l'acier sans pics de température significatifs, garantissant que l'environnement reste strictement isotherme.

Contrôle de la formation de la microstructure

Suppression des phases indésirables

La formation de la bainite est une course contre le temps et la température. Si le refroidissement est trop lent, l'acier se transformera en perlite, qui est plus molle et moins ductile.

Si le refroidissement est incontrôlé et descend trop bas, l'acier se transformera en martensite, qui est dure mais cassante.

Le four à bain de sel refroidit rapidement la pièce au-delà du "nez" de la courbe de perlite, mais s'arrête précisément avant la température de début de martensite. Cette capacité de "arrêt et maintien" est la caractéristique déterminante qui permet une transformation bainitique pure.

Uniformité sur les géométries complexes

Dans un four à rayonnement ou à convection standard, les pièces de formes complexes peuvent subir des vitesses de refroidissement inégales. Les sections plus minces refroidissent plus rapidement que les sections épaisses, entraînant des microstructures mixtes.

Le sel en fusion agit comme un milieu liquide qui entoure toute la pièce. Cela garantit une extraction de chaleur uniforme sur toutes les surfaces simultanément, résultant en une microstructure cohérente dans tout le composant.

Comprendre les compromis

Complexité opérationnelle

Bien que les bains de sel offrent des résultats métallurgiques supérieurs pour la bainite, ils introduisent des défis opérationnels qui ne sont pas présents dans les fours standard. La gestion de la chimie du sel en fusion est essentielle pour éviter que le sel ne se dégrade ou ne réagisse avec la surface de l'acier.

Exigences de post-traitement

Contrairement aux fours sous vide ou à atmosphère qui peuvent laisser les pièces propres, le traitement par bain de sel nécessite un lavage rigoureux. Toutes les traces de sel solidifié doivent être retirées des composants après le traitement pour éviter la corrosion.

Faire le bon choix pour votre projet

La décision entre un bain de sel et un four standard dépend entièrement des propriétés mécaniques requises de votre pièce finale.

- Si votre objectif principal est une ténacité et une ductilité maximales : Le bain de sel est essentiel pour garantir une structure 100% bainitique sans martensite cassante.

- Si votre objectif principal est un recuit ou une normalisation simple : Un four standard est suffisant, car des vitesses de refroidissement rapides et un maintien isotherme précis ne sont pas requis.

Pour les composants en acier haute performance où la défaillance n'est pas une option, la précision thermique d'un bain de sel n'est pas seulement un avantage ; c'est une nécessité.

Tableau récapitulatif :

| Caractéristique | Four à bain de sel | Four de chauffage standard |

|---|---|---|

| Milieu de transfert de chaleur | Sel en fusion (haute conductivité) | Air ou gaz (faible conductivité) |

| Vitesse de refroidissement | Rapide (supprime la perlite) | Lente (risque de phases indésirables) |

| Stabilité isotherme | Élevée (masse thermique élevée) | Faible (sujet aux pics de température) |

| Résultat de la microstructure | Bainite 100% cohérente | Mixte (perlite, martensite) |

| Uniformité | Excellent pour les géométries complexes | Variable selon la forme de la pièce |

Élevez vos résultats métallurgiques avec KINTEK

Ne vous contentez pas de microstructures incohérentes. Chez KINTEK, nous comprenons que la précision fait la différence entre un composant haute performance et une défaillance. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des solutions personnalisées à haute température adaptées à vos besoins uniques en matière de transformation bainitique.

Prêt à optimiser votre processus de traitement thermique ? Nos experts sont à votre disposition pour concevoir le four parfait pour votre application de laboratoire ou industrielle.

Contactez KINTEK dès aujourd'hui pour une consultation professionnelle

Guide Visuel

Références

- Impact Toughness and Fatigue Crack Propagation in Carbide‐Free Bainite: The Adverse Role of Retained Austenite and Martensite‐Austenite Islands. DOI: 10.1111/ffe.70025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Quel est l'objectif principal d'un four de séchage par convection industrielle pour le Si/HC-X ? Optimiser le prétraitement du matériau de biomasse

- Quel est le rôle des agents réducteurs carbonés dans le traitement des scories de cuivre ? Maximisez la récupération des métaux grâce à des conseils d'experts

- Pourquoi utilise-t-on un réacteur homogène pour la cristallisation ? Atteindre une uniformité thermique de 100 % pour des cristaux purs

- Quel est le but du préchauffage des moules métalliques ? Améliorer la fluidité et la qualité dans le moulage par extrusion d'aluminium-lithium

- Pourquoi utiliser un four de précision pour les échantillons de floss de moxa ? Assurer une base de séchage à l'air précise pour la recherche sur la combustion

- Pourquoi un processus de fusion utilisant du métaborate de lithium est-il nécessaire pour l'analyse élémentaire du verre bioactif S53P4 ?

- Comment la température de calcination affecte-t-elle la croissance des grains de CuO ? Optimisation de la morphologie et de la cristallinité des films nanoporeux