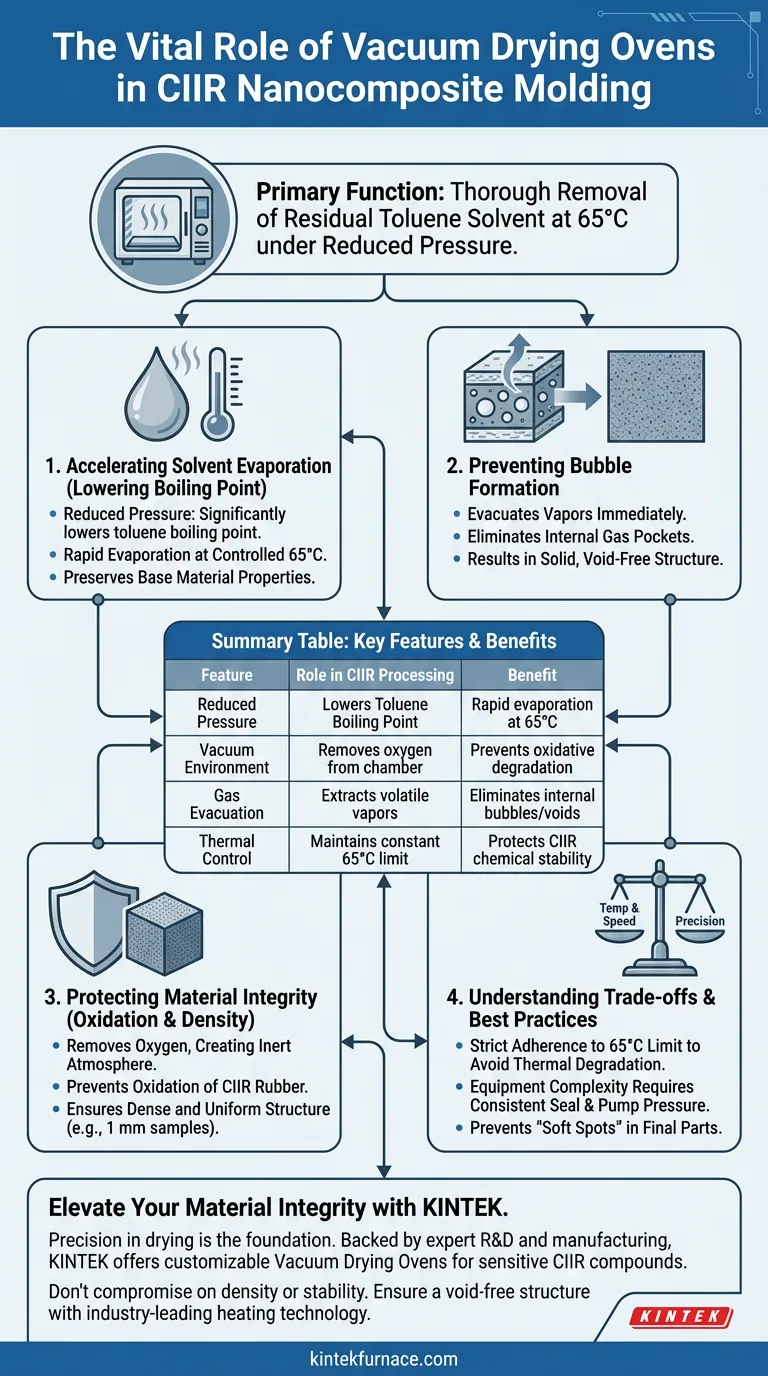

La fonction principale d'une étuve de séchage sous vide dans le traitement des nanocomposites de caoutchouc chlorobutyle (CIIR) est l'élimination complète du solvant résiduel, le toluène. En maintenant un environnement spécifique de 65 °C sous pression réduite, l'étuve accélère l'évaporation du solvant tout en empêchant simultanément la formation de bulles et en protégeant le matériau de l'oxydation.

Le séchage sous vide est une étape critique de contrôle qualité qui garantit la densité structurelle. Il utilise une pression négative pour extraire les solvants volatils à des températures modérées, empêchant les vides et les dommages oxydatifs qui se produisent avec les méthodes de chauffage standard.

La mécanique de l'élimination des solvants

Abaissement du point d'ébullition

L'avantage principal de ce processus est la capacité d'éliminer le toluène sans exposer le caoutchouc à une chaleur excessive.

En réduisant la pression à l'intérieur de la chambre, le point d'ébullition du solvant chute considérablement.

Cela permet au solvant de s'évaporer rapidement et complètement à une température contrôlée de 65 °C, préservant ainsi les propriétés du matériau de base.

Prévention de la formation de bulles

Si le solvant reste piégé dans la matrice de caoutchouc pendant sa polymérisation ou son séchage, il finira par se vaporiser et se dilater.

Sans l'environnement de vide pour évacuer immédiatement ces vapeurs, elles forment des poches de gaz internes ou des bulles.

L'étuve de séchage sous vide assure l'évacuation de ces vapeurs, ce qui donne une structure solide et sans vide.

Assurer l'intégrité du matériau

Protection contre l'oxydation

Les étuves de séchage standard exposent les matériaux à de l'air chauffé, ce qui peut accélérer la dégradation des composés sensibles.

L'environnement de vide élimine l'oxygène de la chambre, créant une atmosphère inerte pendant la phase de séchage.

Cela empêche l'oxydation du caoutchouc chlorobutyle, garantissant que la structure chimique reste intacte pendant le processus de chauffage.

Obtention d'une densité uniforme

Pour la production d'échantillons de nanocomposites de 1 mm d'épaisseur, la cohérence est primordiale.

Tout solvant résiduel ou air emprisonné crée des points faibles et des variations de densité dans l'échantillon.

Le processus sous vide garantit une structure dense et uniforme, essentielle pour des tests précis et les performances du nanocomposite final.

Comprendre les compromis

Précision de la température vs. Vitesse

Bien que des températures plus élevées puissent sécher le matériau plus rapidement, elles risquent de dégrader thermiquement la matrice CIIR.

Vous devez adhérer strictement à la limite de 65 °C fournie dans la référence principale.

Hâter ce processus en augmentant la chaleur annule les avantages protecteurs du vide et compromet le nanocomposite.

Complexité de l'équipement

Le séchage sous vide ajoute une couche de complexité par rapport au simple séchage par convection.

Il nécessite le maintien d'un joint d'étanchéité et d'une pression de pompe constants pour être efficace.

Des niveaux de pression incohérents peuvent entraîner une élimination incomplète du solvant, laissant des "zones molles" dans la pièce moulée finale.

Faire le bon choix pour votre objectif

Pour garantir des nanocomposites CIIR de la plus haute qualité, appliquez les principes suivants :

- Si votre objectif principal est la densité structurelle : Assurez-vous que la pression de vide est suffisante pour évacuer complètement le toluène évaporé afin d'éviter les vides internes.

- Si votre objectif principal est la stabilité chimique : surveillez strictement la température à 65 °C pour éviter la dégradation thermique tout en vous appuyant sur le vide pour la vitesse de séchage.

Le succès de votre processus de moulage dépend du traitement du séchage non pas comme une simple étape de chauffage, mais comme une technique de purification précise.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement des nanocomposites CIIR | Avantage |

|---|---|---|

| Pression réduite | Abaisse le point d'ébullition du toluène | Évaporation rapide du solvant à 65°C |

| Environnement sous vide | Élimine l'oxygène de la chambre | Prévient la dégradation oxydative du caoutchouc |

| Évacuation des gaz | Extrait immédiatement les vapeurs volatiles | Élimine les bulles et les vides internes |

| Contrôle thermique | Maintient une limite constante de 65°C | Protège la stabilité chimique de la matrice CIIR |

Améliorez l'intégrité de votre matériau avec KINTEK

La précision du séchage est le fondement des nanocomposites haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, y compris des étuves de séchage sous vide, des fours à moufle, des fours tubulaires et des systèmes CVD spécialisés. Que vous travailliez avec des composés CIIR sensibles ou des céramiques avancées, nos équipements sont entièrement personnalisables pour répondre à vos exigences uniques de température et de pression.

Ne faites aucun compromis sur la densité ou la stabilité. Assurez une structure sans vide pour vos échantillons grâce à notre technologie de chauffage de pointe. Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de séchage parfaite pour votre laboratoire !

Guide Visuel

Références

- Tomy Muringayil Joseph, Sabu Thomas. Effects of Nanofillers and Synergistic Action of Carbon Black/Nanoclay Hybrid Fillers in Chlorobutyl Rubber. DOI: 10.3390/jcs8060209

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi utiliser 10 % de monoxyde de carbone dans la pyrolyse de la liqueur noire ? Empêcher la volatilisation du sodium pour une qualité de charbon supérieure.

- Comment un four de laboratoire à haute température facilite-t-il le frittage sans pression (PLS) de céramiques de nitrure de silicium ?

- Quel rôle joue une installation de laboratoire dans l'établissement du bilan massique d'une opération de four à coke ? Optimiser l'efficacité.

- Quel est le rôle principal d'une chambre de durcissement par carbonatation ? Augmenter la résistance du mortier de laitier de magnésium

- Quels sont les avantages techniques de l'utilisation d'un pyromètre bicolore ? Surveillance de haute précision des particules réactives

- Pourquoi l'équipement de calcination doit-il être utilisé pour prétraiter la zéolithe ZSM-5 ? Assurer des tests d'adsorption de COV précis

- Quelle est l'importance d'une pression de base de vide poussé dans la pulvérisation de MoS2 ? Assurer la pureté et la stœchiométrie du film

- Pourquoi un four sous vide est-il nécessaire lors de la préparation de composites Al-CNTs/h-BN ? Prévenir les défauts et assurer la pureté