Un four de séchage par soufflage sert de mécanisme de déshydratation essentiel dans la synthèse du verre bioactif mésoporeux dopé au rubidium. En maintenant un environnement de circulation d'air chaud stable à 60 °C, il assure l'élimination uniforme de l'humidité résiduelle et de l'éthanol des nanoparticules lavées, créant ainsi un précurseur complètement séché.

La fonction principale du four de séchage par soufflage est d'atteindre un état complètement déshydraté grâce à une circulation d'air active. Cette étape est un prérequis obligatoire pour la calcination, garantissant que les particules ne s'agglomèrent pas ou ne subissent pas d'éclaboussures de vapeur d'eau lorsqu'elles sont ensuite exposées à des températures élevées.

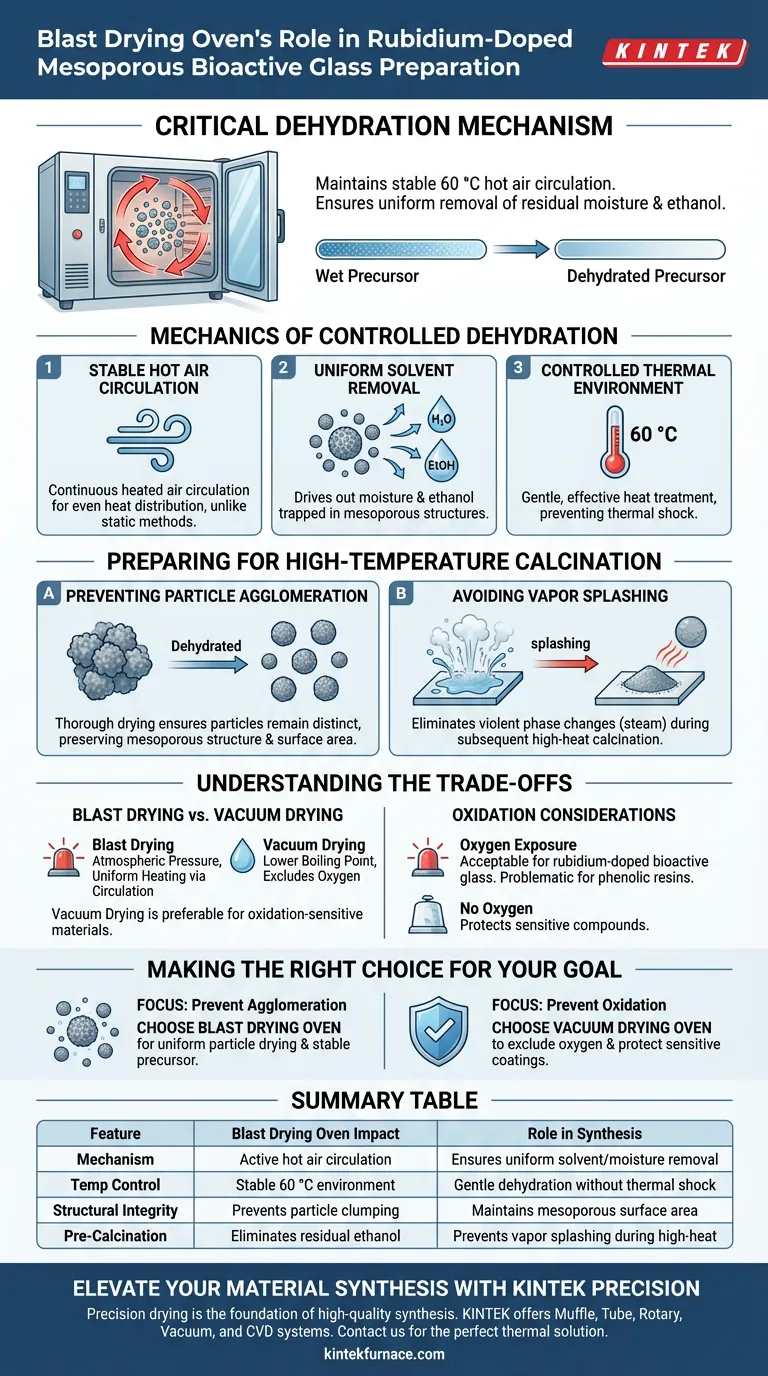

Les mécanismes de déshydratation contrôlée

Circulation d'air chaud stable

La caractéristique distinctive d'un four de séchage par soufflage est sa capacité à faire circuler l'air chauffé en continu. Contrairement aux méthodes de séchage statique, cette circulation assure une répartition uniforme de la chaleur dans la chambre.

Élimination uniforme des solvants

Ce flux d'air constant cible les solvants résiduels laissés par la phase de lavage. Plus précisément, il élimine l'humidité et l'éthanol piégés dans la structure mésoporeuse des nanoparticules.

Environnement thermique contrôlé

Le processus fonctionne à une température modérée de 60 °C. Cela fournit un traitement thermique doux mais efficace qui sèche le matériau sur le long terme sans le soumettre à un choc thermique avant qu'il ne soit prêt.

Préparation à la calcination à haute température

Prévention de l'agglomération des particules

Le rôle le plus important du four de séchage par soufflage est de préparer la structure physique du matériau pour l'étape suivante. Si de l'humidité subsiste pendant la calcination à haute température, les particules ont tendance à coller ensemble.

Un séchage complet garantit que les nanoparticules restent distinctes, préservant ainsi la structure mésoporeuse et la surface spécifique requises pour la bioactivité du matériau.

Éviter les éclaboussures de vapeur

Le chauffage rapide des matériaux humides peut provoquer la transformation instantanée du liquide piégé en vapeur, entraînant des "éclaboussures" ou une rupture structurelle.

En obtenant d'abord un état complètement déshydraté dans le four de séchage par soufflage, vous éliminez le risque de changements de phase violents lors du processus de calcination ultérieur à haute température.

Comprendre les compromis

Séchage par soufflage vs. Séchage sous vide

Bien que le four de séchage par soufflage excelle dans le chauffage uniforme par circulation, il fonctionne à pression atmosphérique.

En revanche, un four de séchage sous vide abaisse le point d'ébullition des solvants et exclut l'oxygène. Cela rend le séchage sous vide préférable pour les matériaux sensibles à l'oxydation (comme les nanosheets MXene) ou ceux nécessitant une élimination des solvants à des températures encore plus basses pour protéger les structures délicates (comme le pBN-CTF).

Considérations relatives à l'oxydation

Étant donné qu'un four de séchage par soufflage fait circuler de l'air chaud, le matériau est exposé à l'oxygène tout au long du processus.

Pour le verre bioactif dopé au rubidium, cela est généralement acceptable. Cependant, pour les précurseurs contenant des résines phénoliques ou des composants facilement oxydables, l'environnement riche en oxygène d'un four de séchage par soufflage pourrait compromettre la composition chimique.

Faire le bon choix pour votre objectif

Pour garantir le succès de la synthèse, alignez votre choix d'équipement sur les contraintes spécifiques de votre matériau :

- Si votre objectif principal est d'éviter l'agglomération : Privilégiez le four de séchage par soufflage pour sa capacité à sécher uniformément les particules par circulation active, garantissant un précurseur stable pour la calcination.

- Si votre objectif principal est d'éviter l'oxydation : Envisagez un four de séchage sous vide pour exclure l'oxygène et protéger les revêtements de surface sensibles ou les nanosheets réactifs.

Le four de séchage par soufflage agit comme le pont de stabilisation essentiel entre la synthèse chimique humide et la formation à haute température de la structure finale du verre bioactif.

Tableau récapitulatif :

| Caractéristique | Impact du four de séchage par soufflage | Rôle dans la synthèse |

|---|---|---|

| Mécanisme | Circulation active d'air chaud | Assure une élimination uniforme des solvants/humidité |

| Contrôle de la température | Environnement stable de 60 °C | Déshydratation douce sans choc thermique |

| Intégrité structurelle | Empêche le mottage des particules | Maintient la surface mésoporeuse pour la bioactivité |

| Pré-calcination | Élimine l'éthanol résiduel | Empêche les éclaboussures de vapeur pendant les étapes à haute température |

Améliorez votre synthèse de matériaux avec la précision KINTEK

Le séchage de précision est le fondement de la synthèse de verre bioactif et de nanoparticules de haute qualité. Chez KINTEK, nous comprenons que la transition de la chimie humide à la calcination nécessite un contrôle thermique et une uniformité exacts.

Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, Sous vide et CVD, ainsi que des solutions spécialisées de séchage de laboratoire. Nos fours et étuves haute température sont entièrement personnalisables pour répondre à vos exigences uniques de recherche ou de production, garantissant que vos structures mésoporeuses restent intactes et sans agglomération.

Prêt à optimiser vos flux de travail de déshydratation et de calcination ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est la signification de l'arrangement à double creuset dans la sulfuration NCMCS ? Améliorer la pureté et le contrôle

- Quel est le but du préchauffage des particules de renforcement ? Optimiser les résultats du moulage par agitation AMC

- Quelle est la fonction d'un four de séchage à air pulsé pour le biochar ? Optimiser le prétraitement des coques de Moringa Oleifera

- Quels sont les objectifs de l'agitation du métal en fusion et du traitement par isolation lors du processus de préparation de l'alliage maître Al-5Er-Ti ?

- Quelle est la fonction principale du compactage des mélanges de PVC et d'oxydes métalliques ? Amélioration de l'efficacité de la déchloration

- Comment un four de séchage sous vide contribue-t-il à la préparation de Na3(VO1-x)2(PO4)2F1+2x ? Assurer une synthèse de haute pureté

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Comment fonctionne une fournaise à plusieurs vitesses ? Atteignez le confort et l'efficacité ultimes