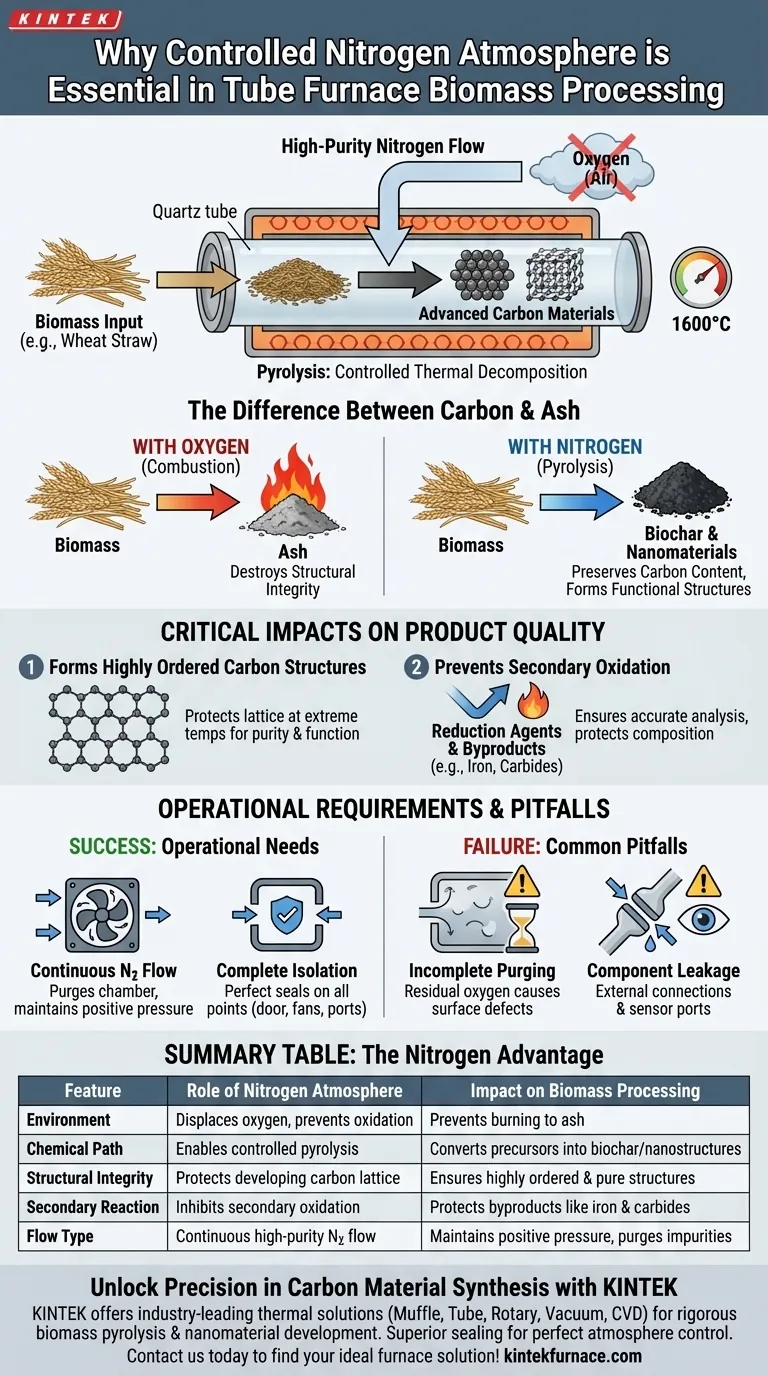

Une atmosphère d'azote contrôlée est le facteur déterminant entre la création de matériaux carbonés avancés et la simple transformation de la biomasse en cendres. Dans un four tubulaire, cet environnement inerte déplace l'oxygène pour empêcher la combustion, garantissant ainsi que le traitement à haute température convertit les précurseurs (comme la paille de blé) en structures carbonées pures et hautement ordonnées plutôt que de les détruire.

Idée clé : La présence d'oxygène lors d'un traitement à haute température déclenche la combustion, détruisant l'intégrité structurelle du matériau. L'azote agit comme une barrière protectrice, forçant la biomasse à subir une pyrolyse, un processus de décomposition thermique qui préserve la teneur en carbone et crée des nanomatériaux fonctionnels.

La chimie du traitement inerte

Prévention de l'oxydation et de la combustion

La fonction la plus immédiate de l'azote est de créer un environnement déficient en oxygène.

Si la biomasse est exposée à des températures élevées (jusqu'à 1600°C) en présence d'air, elle s'enflammera et s'oxydera.

L'azote déplace l'air ambiant, empêchant cette combustion directe et assurant la survie de la biomasse au choc thermique.

Permettre une dégradation thermique sélective

Au lieu de brûler, la biomasse subit une dégradation contrôlée.

L'atmosphère inerte facilite des changements chimiques spécifiques, tels que la déshydratation et la décarboxylation.

Cela décompose sélectivement la cellulose, l'hémicellulose et la lignine, laissant un solide riche en carbone connu sous le nom de biochar.

Impacts critiques sur la qualité du produit

Formation de structures carbonées hautement ordonnées

Pour les applications avancées, comme la conversion de la paille de blé en sphères de carbone nanométriques, la pureté est primordiale.

L'atmosphère d'azote protège le réseau carboné en développement au fur et à mesure qu'il se forme à des températures extrêmes.

Cela garantit que le produit final conserve des propriétés fonctionnelles spécifiques et un ordre structurel élevé, qui seraient ruinés par l'oxydation.

Prévention de l'oxydation secondaire

Le rôle protecteur de l'azote s'étend au-delà de la biomasse elle-même.

Il empêche la combustion involontaire des agents réducteurs de carbone et protège les sous-produits nouvellement formés, tels que le fer métallique et les carbures de chrome.

Sans cette barrière, ces matériaux subiraient une oxydation secondaire, modifiant leur composition chimique et rendant l'analyse inexacte.

Exigences opérationnelles pour l'efficacité

Établir un flux continu

Un volume statique d'azote est rarement suffisant.

Un système de contrôle d'atmosphère doit fournir un flux continu d'azote de haute pureté pour purger la chambre et maintenir une barrière de pression positive contre l'environnement extérieur.

Assurer une isolation complète

L'efficacité de l'atmosphère dépend entièrement du joint du four.

L'espace de travail interne doit être isolé à l'aide de dispositifs d'étanchéité sur la coque, la porte et tous les points de connexion (ventilateurs, thermocouples, poussoirs).

Même une fuite mineure peut introduire suffisamment d'oxygène pour dégrader la qualité de l'échantillon.

Pièges courants à éviter

Purge incomplète

Ne pas déplacer complètement le volume d'air initial avant le début du chauffage est une erreur critique.

L'oxygène résiduel piégé dans le tube attaquera la surface de la biomasse dès que la température augmentera, entraînant des défauts de surface ou une formation partielle de cendres.

Ignorer les fuites des composants

Les utilisateurs se concentrent souvent sur le joint de la porte principale mais négligent les connexions périphériques.

Les pièces de connexion externes telles que les tubes de rayonnement et les ports de capteurs sont des points de défaillance courants où l'air peut être aspiré, compromettant l'environnement inerte.

Optimiser votre processus thermique

Pour obtenir les propriétés matérielles souhaitées, alignez votre contrôle atmosphérique sur vos objectifs de production spécifiques :

- Si votre objectif principal est les nanomatériaux de haute pureté : Assurez un flux d'azote continu et à haut volume pour supporter le traitement jusqu'à 1600°C sans dégradation structurelle.

- Si votre objectif principal est l'analyse chimique : Privilégiez l'isolation de la chambre du four pour éviter l'oxydation secondaire qui pourrait fausser vos données sur les produits de réduction.

En fin de compte, l'atmosphère d'azote n'est pas seulement une mesure de sécurité ; c'est l'agent de contrôle chimique qui dicte la pureté et la structure de votre matériau carboné final.

Tableau récapitulatif :

| Caractéristique | Rôle de l'atmosphère d'azote | Impact sur le traitement de la biomasse |

|---|---|---|

| Environnement | Déplace l'oxygène et empêche l'oxydation | Empêche le matériau de brûler en cendres |

| Voie chimique | Permet une pyrolyse contrôlée | Convertit les précurseurs en biochar/nanostructures |

| Intégrité structurelle | Protège le réseau carboné en développement | Assure des structures carbonées hautement ordonnées et pures |

| Réaction secondaire | Inhibe l'oxydation secondaire | Protège les sous-produits comme le fer et les carbures |

| Type de flux | Flux continu d'azote de haute pureté | Maintient une pression positive et purge les impuretés |

Débloquez la précision dans la synthèse de matériaux carbonés avec KINTEK

Ne laissez pas l'oxydation compromettre vos recherches. KINTEK fournit des solutions thermiques de pointe conçues pour les exigences rigoureuses de la pyrolyse de la biomasse et du développement de nanomatériaux. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous dotés d'une technologie d'étanchéité supérieure pour un contrôle parfait de l'atmosphère. Que vous ayez besoin d'équipement de laboratoire standard ou d'un système entièrement personnalisé pour vos besoins uniques à haute température, notre équipe est prête à soutenir votre succès.

Prêt à améliorer la pureté de vos matériaux ? Contactez-nous dès aujourd'hui pour trouver votre solution de four idéale !

Guide Visuel

Références

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne un four électrique expérimental de type tube à vide ? Maîtrisez le traitement thermique de précision en environnements contrôlés

- Comment un four tubulaire gère-t-il les charges lourdes ? Gestion des défis liés au cokage et à l'efficacité

- Comment un four tubulaire à trois zones facilite-t-il la synthèse de nanofils de germanium ? Obtenir des résultats SVG de haute qualité

- Pourquoi un four tubulaire à haute température est-il nécessaire pour le processus de recuit lors de la croissance du graphène ? Optimiser les substrats

- Quelles sont les principales caractéristiques des fours tubulaires à trois zones ? Débloquez la précision pour le traitement des matériaux avancés

- Comment le recuit à l'air dans un four tubulaire améliore-t-il les performances des nanobâtonnets de TiO2 ? Amélioration de la cristallinité et de la conductivité

- Quelles sont les principales caractéristiques d'un four tubulaire vertical ? Débloquez un traitement précis à haute température

- Quels accessoires sont généralement inclus avec un four tubulaire fendu à trois zones ? Outils essentiels pour un fonctionnement sûr