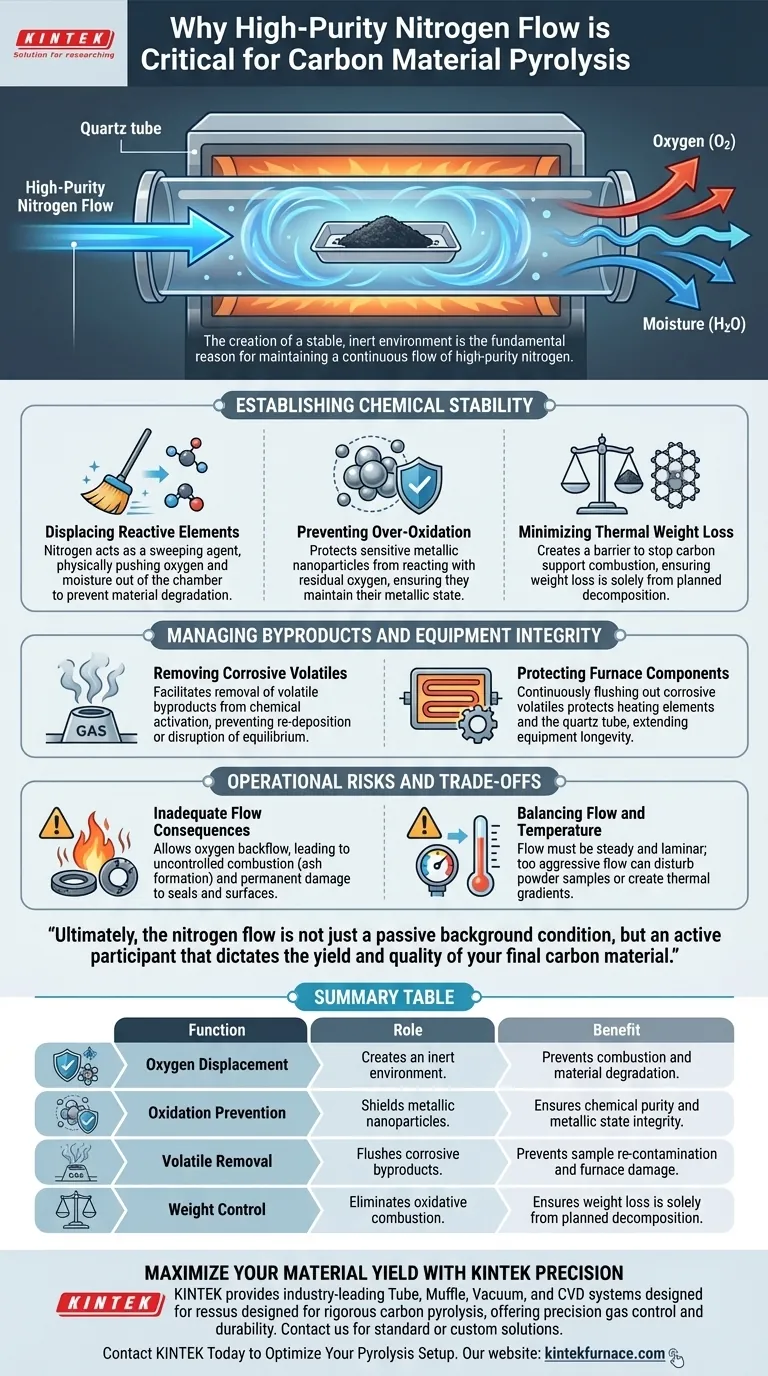

La création d'un environnement stable et inerte est la raison fondamentale du maintien d'un flux continu d'azote de haute pureté. En déplaçant activement l'oxygène atmosphérique et l'humidité, le flux d'azote garantit que la réaction reste réductrice ou neutre plutôt qu'oxydante. Cette protection est essentielle pour prévenir la sur-oxydation des nanoparticules métalliques et minimiser la perte de poids thermique indésirable du support carboné pendant le processus de pyrolyse à haute température.

En agissant à la fois comme un écran protecteur contre la combustion et comme un transporteur pour les sous-produits volatils, un flux continu d'azote préserve la structure chimique de votre matériau tout en protégeant votre équipement contre les dommages corrosifs.

Établir la stabilité chimique

Déplacement des éléments réactifs

La principale menace pour la pyrolyse est la présence d'oxygène et d'humidité dans la chambre du four. L'azote de haute pureté agit comme un agent de balayage, expulsant physiquement ces éléments réactifs du tube. Sans ce déplacement, l'environnement resterait oxydant, entraînant une dégradation immédiate du matériau.

Prévention de la sur-oxydation

Pour les processus impliquant des nanoparticules métalliques, le risque d'oxydation est aigu. Un flux inerte continu empêche ces composants sensibles de réagir avec l'oxygène résiduel. Cela garantit que les nanoparticules conservent leur état métallique au lieu de se convertir en oxydes indésirables.

Minimisation de la perte de poids thermique

Les matériaux carbonés sont très sensibles à la combustion à des températures de pyrolyse. L'azote crée une barrière qui empêche le support carboné de brûler ("combustion oxydante"). Cela garantit que toute perte de poids est due à la décomposition planifiée du précurseur, et non à la destruction de la structure carbonée elle-même.

Gestion des sous-produits et intégrité de l'équipement

Élimination des volatils corrosifs

Lors de l'activation chimique (souvent à l'aide d'agents tels que le KOH ou le ZnCl2), la réaction génère des sous-produits volatils importants. Un flux d'azote de précision facilite l'élimination de ces gaz. Si ces volatils étaient autorisés à stagner, ils pourraient perturber l'équilibre chimique de la réaction ou se redéposer sur l'échantillon.

Protection des composants du four

Les sous-produits de la pyrolyse et de l'activation peuvent être très corrosifs pour les composants internes du four. En évacuant continuellement ces volatils corrosifs de la chambre, le flux d'azote protège l'équipement. Ceci est essentiel pour maintenir la longévité des éléments chauffants et du tube de quartz lui-même.

Risques opérationnels et compromis

Conséquence d'un flux inadéquat

Ne pas maintenir un flux continu suffisant permet à l'oxygène de diffuser à nouveau dans la chambre ou aux volatils de s'accumuler. Cela conduit à une combustion incontrôlée, produisant des cendres plutôt que du charbon actif. De plus, les gaz corrosifs stagnants peuvent endommager de façon permanente les joints du four tubulaire et les surfaces internes.

Équilibrer le flux et la température

Bien que le flux soit essentiel, il doit être soigneusement contrôlé. Un flux trop agressif peut perturber les échantillons de poudre légers ou créer des gradients thermiques. L'objectif est un flux laminaire stable qui dégage l'atmosphère sans déplacer physiquement le matériau de l'échantillon.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de pyrolyse, alignez votre stratégie de flux d'azote sur vos objectifs spécifiques :

- Si votre objectif principal est la pureté du matériau : Assurez-vous que l'azote est de haute pureté pour prévenir strictement la sur-oxydation des nanoparticules métalliques et préserver la structure du support carboné.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez un débit constant suffisamment élevé pour évacuer rapidement les volatils corrosifs générés par des agents d'activation tels que le KOH.

En fin de compte, le flux d'azote n'est pas seulement une condition de fond passive, mais un participant actif qui dicte le rendement et la qualité de votre matériau carboné final.

Tableau récapitulatif :

| Fonction | Rôle dans la pyrolyse | Avantage pour l'échantillon/l'équipement |

|---|---|---|

| Déplacement de l'oxygène | Crée un environnement inerte | Prévient la combustion et la dégradation du matériau |

| Prévention de l'oxydation | Protège les nanoparticules métalliques | Assure la pureté chimique et l'intégrité de l'état métallique |

| Élimination des volatils | Évacue les sous-produits corrosifs | Prévient la re-contamination de l'échantillon et les dommages au four |

| Contrôle du poids | Élimine la combustion oxydante | Garantit que la perte de poids provient uniquement de la décomposition prévue |

Maximisez le rendement de votre matériau avec la précision KINTEK

Ne laissez pas l'oxydation ou les volatils corrosifs compromettre vos recherches. KINTEK fournit des systèmes de tubes, de muffles, sous vide et CVD leaders de l'industrie, conçus pour répondre aux exigences rigoureuses de la pyrolyse du carbone. Soutenus par une R&D et une fabrication expertes, nos fours à haute température offrent le contrôle précis des gaz et la durabilité dont votre laboratoire a besoin. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour des profils thermiques uniques, nos experts sont là pour vous aider.

Contactez KINTEK dès aujourd'hui pour optimiser votre installation de pyrolyse

Guide Visuel

Références

- Lilian Moumaneix, Tanja Kallio. Zero‐Valent Iron Nanoparticles Supported on Si/N Codoped Carbon Materials: From Biomass to Oxygen Reduction Electrocatalysts and Supercapacitors. DOI: 10.1002/aesr.202500092

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle d'un four vertical à trois zones dans la croissance de cristaux uniques d'alpha-Mg3Bi2 ? | KINTEK Solution

- Comment un four tubulaire industriel facilite-t-il le processus de cémentation en paquet ? Revêtements de diffusion de précision maîtres

- Quelle est la fonction principale d'un four tubulaire sous atmosphère de vide lors de l'étude du comportement d'évaporation et de condensation du magnésium métallique ?

- Quelle est la signification de la zone de chauffage dans un four tubulaire vertical ? Débloquez la précision pour le traitement des matériaux

- Quel est le rôle d'un four tubulaire de laboratoire dans la carbonisation des coques d'arachide ? Maîtriser la préparation du biocharbon

- Quel est le but de l'utilisation d'un four tubulaire à chauffage par résistance avec gaz inerte ? Protégez l'intégrité de l'acier dès aujourd'hui

- Pourquoi la première étape du frittage dans un four de frittage sous vide à tube est-elle nécessaire ? Maîtriser la technique du support d'espace

- Quels sont les avantages de l'utilisation de profilés industriels en aluminium pour les fours tubulaires ? Atteindre une efficacité de laboratoire modulaire