La première étape du frittage est la phase critique de « brûlage », essentielle à la formation structurelle. Elle est spécifiquement conçue pour éliminer les agents de support d'espace, tels que l'urée, par évaporation contrôlée à des températures plus basses, comme 250 °C. Cela crée la structure poreuse interconnectée nécessaire tout en utilisant un vide pour protéger la matrice de magnésium hautement réactive contre une oxydation sévère.

En séparant efficacement la formation des pores du collage final des métaux, cette étape empêche le magnésium de s'oxyder tout en garantissant que le support d'espace est complètement évacué.

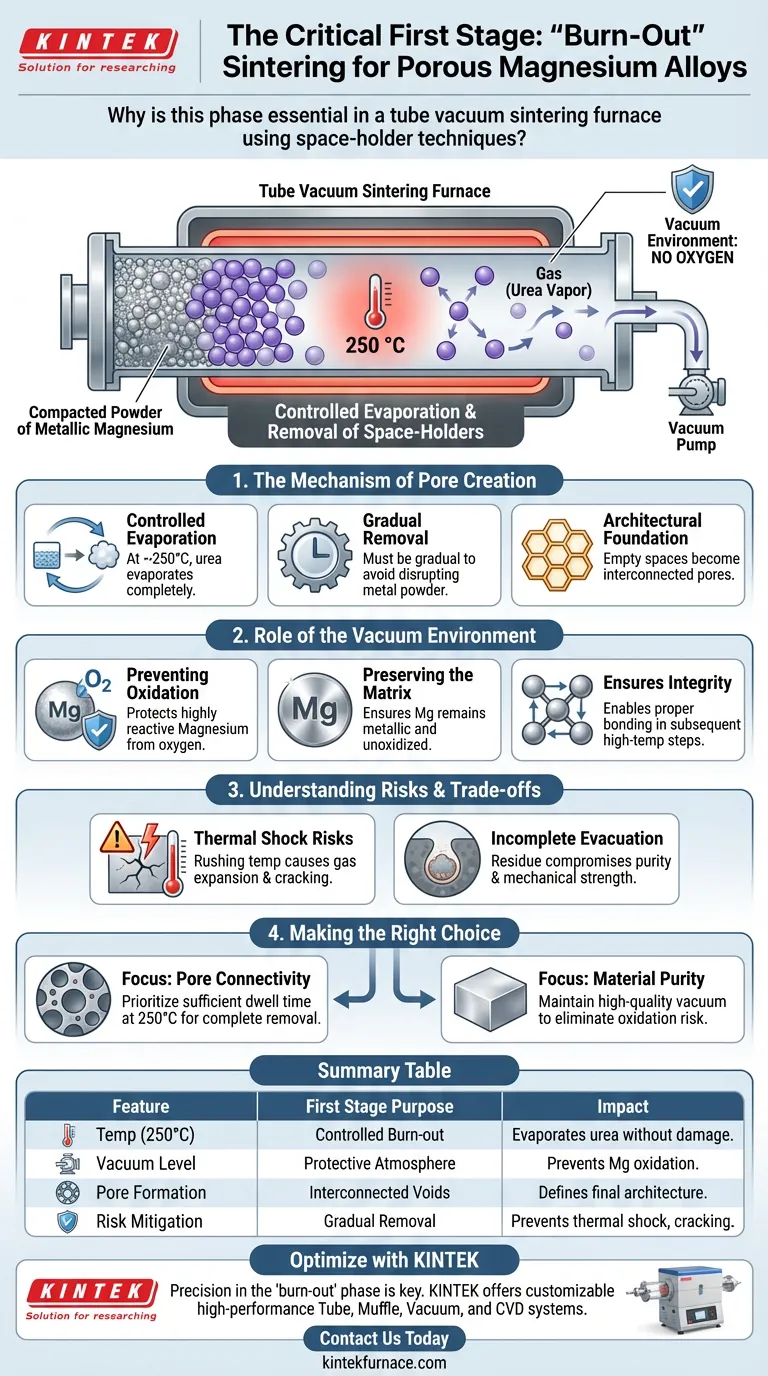

Le Mécanisme de Création des Pores

Évaporation Contrôlée

L'objectif principal de cette étape initiale est de faciliter le changement de phase du support d'espace. À des températures d'environ 250 °C, des agents comme l'urée s'évaporent.

Élimination Graduelle

Ce processus doit être contrôlé et graduel. Si l'agent s'évapore trop rapidement, il peut perturber la poudre métallique environnante.

Fondation Architecturale

Au fur et à mesure que l'urée quitte le système, elle crée des vides spécifiques. Ces espaces vides deviennent les pores interconnectés qui définissent les caractéristiques poreuses du matériau.

Le Rôle de l'Environnement sous Vide

Prévention de l'Oxydation

Le magnésium est un métal extrêmement réactif, surtout lorsqu'il est chauffé. Sans un environnement protecteur, il réagirait agressivement avec l'oxygène.

Préservation de la Matrice

L'environnement sous vide est non négociable pendant cette phase. Il garantit que pendant l'élimination de l'urée, la poudre de magnésium reste métallique et non oxydée.

Assurance de l'Intégrité Structurelle

Si une oxydation se produisait à ce stade, les particules de magnésium développeraient des couches d'oxyde. Ces couches empêcheraient un bon collage lors du frittage ultérieur à haute température.

Comprendre les Risques et les Compromis

Risques de Choc Thermique

Cette étape nécessite une régulation stricte de la température. Se précipiter vers des températures plus élevées avant que le support d'espace ne soit complètement éliminé peut provoquer une expansion gazeuse rapide, fissurant le matériau délicat.

Évacuation Incomplète

Si la pression du vide est insuffisante ou si le temps à 250 °C est trop court, des résidus du support d'espace peuvent subsister. Cette contamination compromet la pureté et la résistance mécanique de l'alliage final.

Faire le Bon Choix pour Votre Objectif

Pour garantir le succès de votre projet d'alliage de magnésium poreux, priorisez les paramètres spécifiques de cette première étape.

- Si votre objectif principal est la Connectivité des Pores : Assurez-vous que le temps de maintien à 250 °C est suffisant pour permettre l'évacuation complète et douce de tout le contenu d'urée.

- Si votre objectif principal est la Pureté du Matériau : Maintenez un vide de haute qualité pendant toute la phase d'évaporation afin d'éliminer tout risque d'oxydation du magnésium.

Maîtriser cette phase initiale à basse température est le seul moyen de garantir une structure poreuse à la fois mécaniquement stable et chimiquement pure.

Tableau Récapitulatif :

| Caractéristique | Objectif de la Première Étape | Impact sur le Magnésium Poreux |

|---|---|---|

| Température (250°C) | Brûlage Contrôlé | Évapore l'urée/les supports d'espace sans endommager la structure. |

| Niveau de Vide | Atmosphère Protectrice | Prévient l'oxydation de la poudre de magnésium réactive. |

| Formation des Pores | Vides Interconnectés | Définit la fondation architecturale du matériau final. |

| Atténuation des Risques | Élimination Graduelle | Prévient les chocs thermiques, l'expansion gazeuse et les fissures. |

Optimisez Votre Synthèse de Matériaux Avancés avec KINTEK

La précision dans la phase de « brûlage » fait la différence entre un alliage poreux haute performance et un projet raté. KINTEK fournit l'équipement spécialisé nécessaire pour maîtriser ces cycles thermiques délicats. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Tube, Muffle, Vacuum et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Ne laissez pas l'oxydation ou le choc thermique compromettre votre intégrité structurelle. Contactez-nous dès aujourd'hui pour découvrir comment nos fours de laboratoire haute température peuvent améliorer la pureté de vos matériaux et l'efficacité de votre frittage.

Guide Visuel

Références

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment fonctionne un four tubulaire horizontal ? Maîtrisez le traitement thermique de précision pour votre laboratoire

- Pourquoi un four à tube de quartz avec contrôle du débit de gaz est-il requis pour le dopage à l'iode ? Synthèse de catalyseurs de précision à atome unique

- Pourquoi le recuit à haute température dans un four tubulaire est-il nécessaire pour le LaAlO3 ? Optimiser l'adhérence des couches minces de TiO2

- Comment un four tubulaire à haute température contribue-t-il au traitement post-dépôt des couches minces de Ge:ZnO ?

- Quelle est la nécessité d'utiliser des tubes de silice scellés dans la méthode de réduction BCM ? Assurer une synthèse de haute pureté

- Pourquoi un tube de verre de quartz scellé sous vide est-il nécessaire pour les précurseurs de pyrite ? Synthèse de haute pureté par blindage

- Quelle est la fonction principale d'un four tubulaire dans la synthèse de EN-LCNF ? Débloquez des cadres de nanosheets de précision

- Quelle est la fonction d'un four de réduction tubulaire dans les catalyseurs PtLaOx@S-1 ? Réaliser une restructuration chimique précise