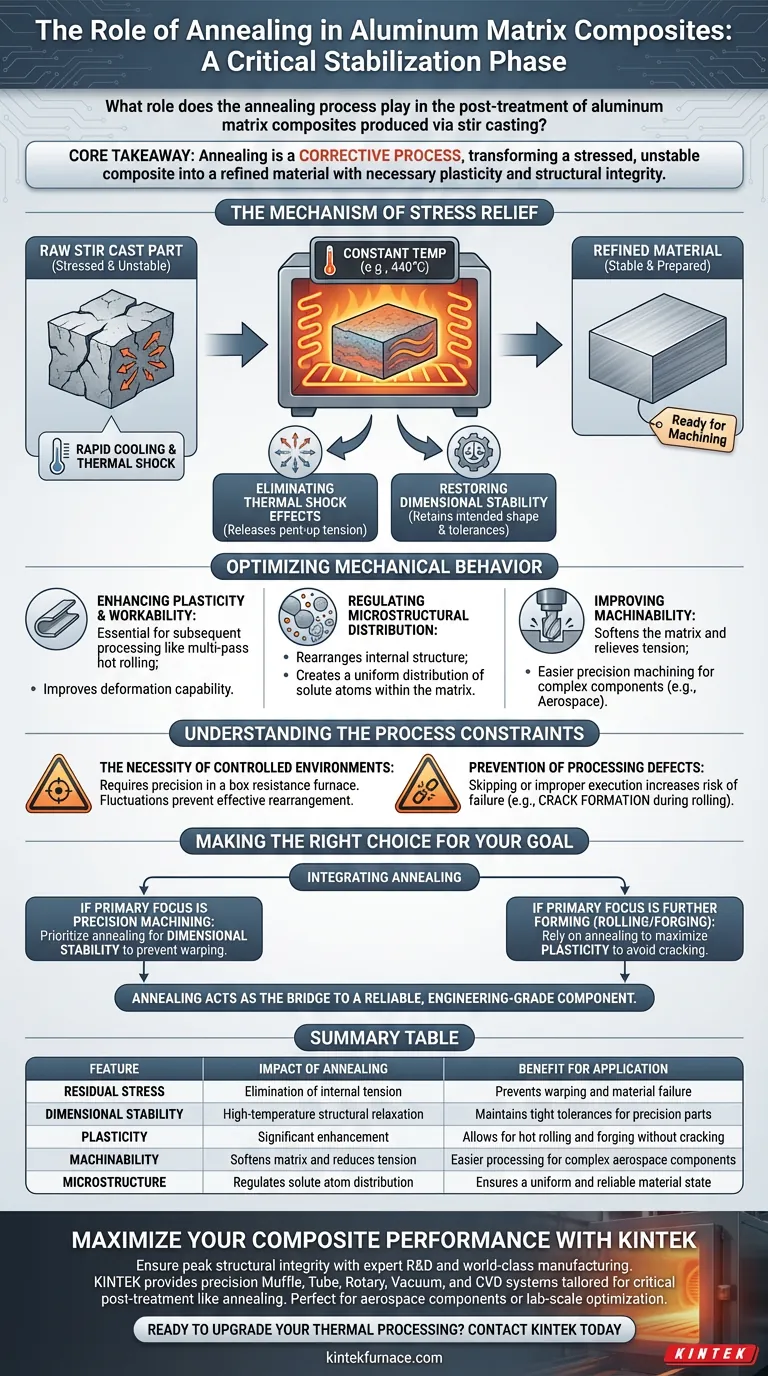

Le recuit sert de phase de stabilisation critique dans le post-traitement des composites à matrice d'aluminium, conçu pour éliminer les contraintes résiduelles accumulées lors du processus de coulée par agitation. En soumettant le composite à un environnement contrôlé à température constante, ce traitement thermique détend la structure interne du matériau, garantissant sa stabilité dimensionnelle et sa préparation physique pour l'usinage ou les applications à haute performance.

Idée clé Le recuit n'est pas simplement un chauffage ; c'est un processus correctif qui neutralise le choc thermique du refroidissement rapide. Il transforme un composite d'un état contraint et potentiellement instable en un matériau raffiné, doté de la plasticité et de l'intégrité structurelle nécessaires aux composants aérospatiaux et à l'usinage complexe.

Le mécanisme de soulagement des contraintes

Élimination des effets du choc thermique

Lors de la coulée par agitation, le matériau subit un chauffage intense suivi d'un refroidissement rapide. Cette fluctuation de température emprisonne des contraintes résiduelles au plus profond de la matrice du composite. Le recuit utilise des fours à haute température pour libérer en toute sécurité cette tension accumulée.

Restauration de la stabilité dimensionnelle

Si ces contraintes résiduelles persistent, le matériau peut se déformer ou se déformer de manière imprévisible au fil du temps. Le processus de recuit assure la stabilité dimensionnelle, ce qui signifie que le composant conserve sa forme et ses tolérances prévues, même sous charge mécanique.

Optimisation du comportement mécanique

Amélioration de la plasticité et de la formabilité

Au-delà du soulagement des contraintes, le recuit améliore considérablement la plasticité du matériau. Cette modification est essentielle si le composite doit subir un traitement ultérieur, tel qu'un laminage à chaud multi-passes.

Régulation de la distribution microstructurale

Le processus permet le réarrangement de la microstructure interne. Plus précisément, il aide à réguler la distribution des atomes de soluté au sein de la matrice d'aluminium, créant un état interne plus uniforme.

Amélioration de l'usinabilité

En adoucissant la matrice et en réduisant la tension, le composite devient plus facile à usiner. Cette optimisation est particulièrement vitale pour les secteurs de précision comme l'aérospatiale, où la défaillance du matériau pendant l'usinage est inacceptable.

Comprendre les contraintes du processus

La nécessité d'environnements contrôlés

Le recuit nécessite de la précision ; il est généralement effectué dans un four à résistance à chambre pour maintenir une température stable et constante (par exemple, 440 °C). Les fluctuations dans cet environnement peuvent empêcher le réarrangement efficace de la microstructure.

Prévention des défauts de traitement

Sauter cette étape ou l'exécuter de manière incorrecte introduit un risque élevé de défaillance. Sans la plasticité acquise grâce au recuit, le matériau est sujet à la formation de fissures lors des processus mécaniques ou de laminage ultérieurs.

Faire le bon choix pour votre objectif

Lors de l'intégration du recuit dans votre ligne de production, tenez compte de vos besoins en aval :

- Si votre objectif principal est l'usinage de précision : Privilégiez le recuit pour assurer la stabilité dimensionnelle, en évitant le gauchissement lors du retrait de matière.

- Si votre objectif principal est la mise en forme ultérieure (laminage/forgeage) : Comptez sur le recuit pour maximiser la plasticité, en vous assurant que le matériau peut se déformer sans se fissurer.

Le recuit sert de pont entre une pièce brute coulée et un composant fiable de qualité technique.

Tableau récapitulatif :

| Caractéristique | Impact du recuit | Avantage pour l'application |

|---|---|---|

| Contrainte résiduelle | Élimination de la tension interne | Prévient le gauchissement et la défaillance du matériau |

| Stabilité dimensionnelle | Relaxation structurelle à haute température | Maintient des tolérances serrées pour les pièces de précision |

| Plasticité | Amélioration significative | Permet le laminage à chaud et le forgeage sans fissures |

| Usinabilité | Adoucit la matrice et réduit la tension | Traitement plus facile pour les composants aérospatiaux complexes |

| Microstructure | Régule la distribution des atomes de soluté | Assure un état de matériau uniforme et fiable |

Maximisez les performances de votre composite avec KINTEK

Assurez-vous que vos composites à matrice d'aluminium atteignent une intégrité structurelle et une stabilité dimensionnelle optimales. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD de précision, adaptés aux processus de post-traitement critiques tels que le recuit.

Que vous affiniez des composants aérospatiaux ou optimisiez la coulée par agitation à l'échelle du laboratoire, nos fours à haute température personnalisables offrent la précision thermique nécessaire pour éliminer les contraintes et améliorer la formabilité.

Prêt à améliorer votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour trouver la solution parfaite pour vos besoins de fabrication uniques !

Guide Visuel

Références

- Naguib G. Yakoub. Catalysts of Strength: Unveiling the Mechanical and Tribological Mastery of Al-2024 MMC with Fly ash/TiB2/SiC Reinforcements. DOI: 10.21608/jessit.2024.283185.1010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel est le but du chauffage d'une solution précurseur à 80 °C et de l'agitation à 300 tr/min ? Atteindre une uniformité à haute entropie

- Pourquoi utiliser une presse hydraulique pour la briquetage de la szaïbélite ? Amélioration de l'efficacité de la réduction sous vide et du débit

- Pourquoi une chambre de réaction à haute température avec une bande de platine est-elle utilisée pour l'analyse XRD in-situ des ferrites de calcium ?

- Comment un réacteur à micro-ondes de haute puissance facilite-t-il le traitement thermique du clinker de zinc ? Transformation rapide des phases

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui

- Comment le MEB est-il utilisé pour évaluer les catalyseurs de phosphate de manganèse après calcination ? Vérifier l'intégrité des nanostructures.

- Quelle est la nécessité de la calcination à haute température ? Libérez les performances du catalyseur grâce à un traitement thermique de précision

- Quelles conditions un autoclave fournit-il pour la synthèse hydrothermale de MoS2 ? Obtenir une croissance optimale des nanosheets de MoS2