La fonction principale d'un revêtement de nitrure de bore (BN) est de servir de barrière inerte à haute température. Lors de la fusion d'antimoniure de magnésium (Mg3Sb2), le revêtement est appliqué sur les parois internes du creuset en graphite pour isoler physiquement et chimiquement l'alliage en fusion de la matrice de carbone. Cela empêche le magnésium réactif de se lier au graphite, garantissant que le matériau final reste pur et exempt de contamination par le carbone.

Point clé En agissant comme un bouclier non réactif, le nitrure de bore résout le double problème de la contamination chimique et de l'adhérence mécanique. Il préserve la pureté du matériau thermoélectrique en arrêtant la diffusion du carbone et fonctionne comme un agent de démoulage pour garantir que l'échantillon solidifié puisse être retiré sans endommager le creuset.

Le rôle critique de l'isolation chimique

Prévention de la diffusion du carbone

Le risque le plus important pendant le processus de fusion est l'introduction d'impuretés. Le magnésium en fusion est très réactif et interagit facilement avec une surface de graphite nue.

Maintien de la pureté du matériau

Le revêtement BN crée une interface robuste qui empêche les atomes de carbone de migrer dans le bain de Mg3Sb2. Ceci est essentiel pour les applications thermoélectriques, où même des impuretés de carbone traces peuvent dégrader sévèrement les performances et les propriétés électroniques du matériau.

Facilitation du traitement physique

Assurer un démoulage réussi

Au-delà de la protection chimique, le revêtement BN agit comme un lubrifiant à haute température ou un agent de démoulage. Les alliages en fusion présentent souvent une mouillabilité élevée, ce qui signifie qu'ils ont tendance à adhérer ou à fusionner aux surfaces en graphite lors du refroidissement.

Protection de la matrice du creuset

Sans cette couche d'isolation, le retrait de l'échantillon solidifié nécessiterait probablement une force mécanique qui pourrait endommager l'outil en graphite. Le revêtement garantit que l'échantillon se sépare proprement, prolongeant la durée de vie du creuset en graphite et permettant une utilisation répétée.

Comprendre les limites et les compromis

La portée de la protection

Bien que le BN stoppe efficacement les réactions chimiques, il ne résout pas tous les défis de traitement. Par exemple, le nitrure de bore empêche les interactions de contact, mais il n'empêche pas intrinsèquement la volatilisation des vapeurs de magnésium.

Gestion de la volatilité du magnésium

Le magnésium a une pression de vapeur élevée et s'évapore facilement aux températures de fusion. Pour résoudre ce problème, le revêtement BN est souvent utilisé en conjonction avec un système de creuset scellé mécaniquement (tel qu'un système équipé d'un bouchon). Le BN gère la pureté et l'adhérence, tandis que le joint physique maintient la stabilité stœchiométrique de l'alliage.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le revêtement BN est appliqué uniformément pour éviter tout contact direct entre le bain en fusion et le graphite, ce qui élimine le risque de contamination par le carbone.

- Si votre objectif principal est l'efficacité opérationnelle : Utilisez le revêtement BN comme agent de démoulage pour faciliter un démoulage rapide et maximiser la durée de vie réutilisable de vos outils en graphite.

Résumé : L'application de nitrure de bore est une étape non négociable dans le traitement du Mg3Sb2 qui protège l'intégrité chimique de l'alliage tout en préservant l'intégrité physique de l'équipement de coulée.

Tableau récapitulatif :

| Caractéristique | Rôle du revêtement BN dans la fusion de Mg3Sb2 | Avantage |

|---|---|---|

| Barrière chimique | Empêche le magnésium de réagir avec le graphite | Assure une pureté élevée du matériau |

| Isolation physique | Arrête la diffusion des atomes de carbone dans le bain en fusion | Préserve les propriétés thermoélectriques |

| Agent de démoulage | Réduit la mouillabilité/l'adhérence entre le bain en fusion et la paroi | Démoulage et récupération faciles de l'échantillon |

| Protection des outils | Réduit les contraintes mécaniques lors du retrait | Prolonge la durée de vie du creuset en graphite |

Améliorez la pureté de votre matériau avec les solutions KINTEK

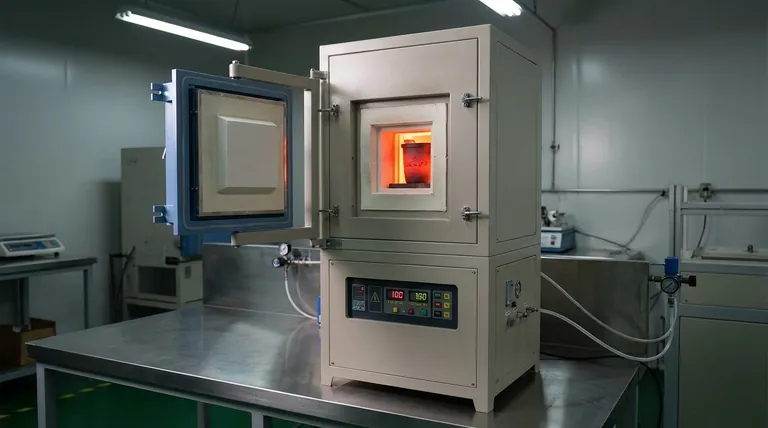

Le traitement thermique précis est l'épine dorsale de la science des matériaux avancés. Chez KINTEK, nous comprenons que chaque détail, des revêtements inertes à la stabilité stœchiométrique, compte. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisables conçus pour répondre à vos besoins de recherche les plus rigoureux.

Que vous affiniez des alliages thermoélectriques comme le Mg3Sb2 ou que vous développiez des céramiques de nouvelle génération, notre équipe technique est prête à vous aider à optimiser votre processus.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment l'isolation affecte-t-elle la conception des fours de laboratoire ? Optimiser la performance thermique et la sécurité

- Quelles sont les propriétés thermiques des tubes en alumine ? Découvrez leur durabilité et leur stabilité à haute température

- Quelle est la capacité de vide maximale de la pompe à vide à circulation d'eau ? Découvrez ses applications de laboratoire idéales

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Quelles sont les considérations techniques pour l'utilisation de creusets en alumine ? Optimiser la pureté et la microstructure des alliages à haute entropie

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Pourquoi un creuset en tantale (Ta) est-il essentiel pour le frittage de Li3-3xScxSb ? Assurer la stabilité de la phase pure à 1143 K

- Pourquoi les conteneurs en céramique avec des joints en argile réfractaire sont-ils utilisés lors du frittage non oxydant de composites à base de nickel ?