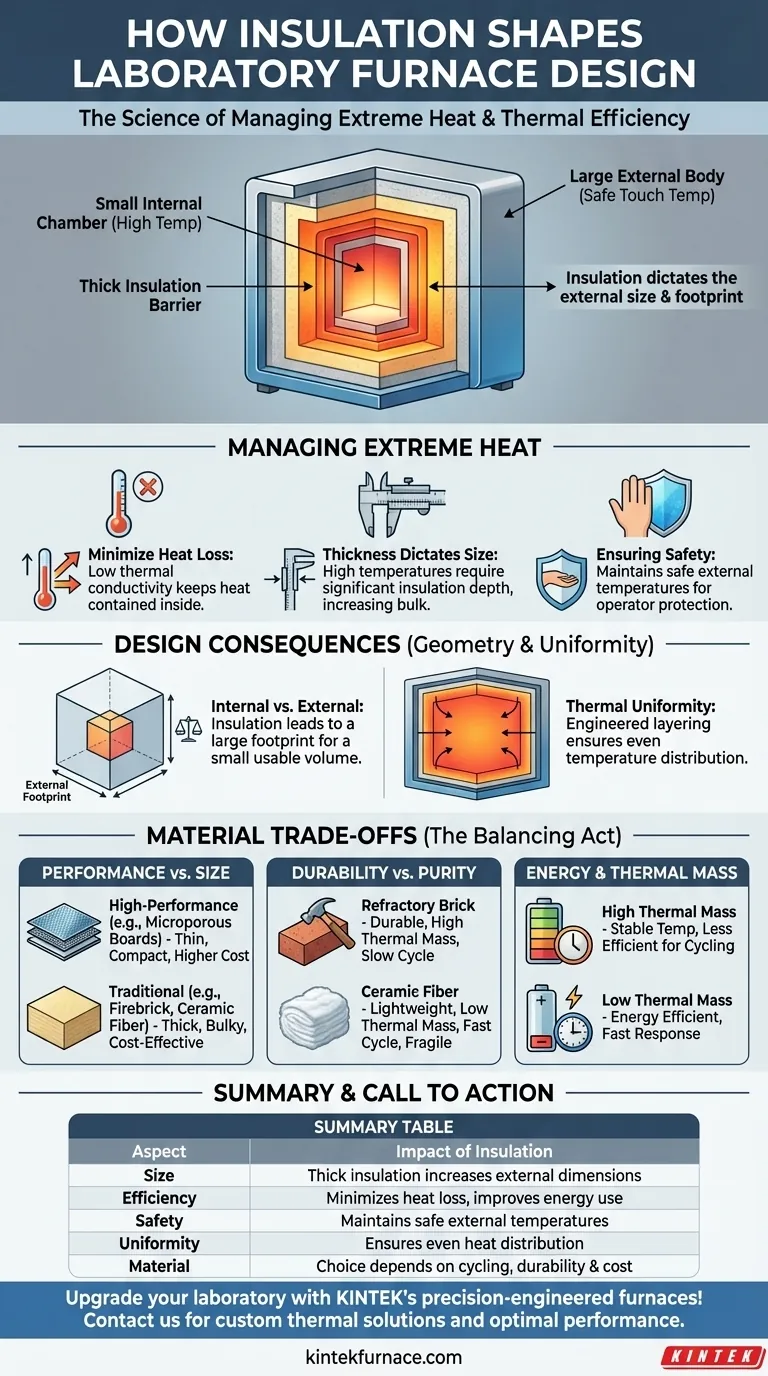

En bref, l'isolation est le facteur principal qui explique la différence significative de taille entre la petite chambre interne d'un four de laboratoire et son corps externe beaucoup plus grand. Parce que les hautes températures exigent des couches épaisses de matériau isolant pour contenir la chaleur en toute sécurité et efficacement, les dimensions externes doivent s'agrandir pour accueillir cette barrière protectrice.

La conception d'un four de laboratoire est une expression directe de la gestion thermique. Le choix et l'épaisseur de l'isolation créent un compromis fondamental entre le volume interne utilisable, l'empreinte externe globale et l'efficacité énergétique du four.

Le Principe Fondamental : Gérer la Chaleur Extrême

Le but fondamental d'un four de laboratoire est de créer et de maintenir un environnement précis à haute température. Le rôle de l'isolation est de maintenir cette énergie thermique contenue dans la chambre, ce qui a plusieurs effets critiques sur la conception et le fonctionnement du four.

La Nécessité de Minimiser les Pertes de Chaleur

Un four sans isolation serait incroyablement inefficace et dangereux, rayonnant une chaleur immense dans le laboratoire. Les matériaux isolants sont choisis pour leur faible conductivité thermique, ce qui signifie qu'ils résistent au transfert de chaleur.

Cette résistance est ce qui maintient la chaleur à l'intérieur de la chambre là où elle est nécessaire et empêche les surfaces externes d'atteindre des températures dangereuses.

Comment l'Épaisseur Détermine la Taille Externe

Pour atteindre le niveau de confinement thermique nécessaire, surtout pour les températures dépassant 1000°C, une épaisseur significative d'isolation est requise.

Ceci se traduit directement par une conception encombrante. Pour une taille de chambre interne donnée, la nécessité de parois isolantes épaisses dicte un boîtier externe beaucoup plus grand pour contenir à la fois la chambre et l'isolation elle-même.

Assurer la Sécurité de l'Opérateur

Une isolation efficace est une caractéristique de sécurité essentielle. Elle garantit que la coque extérieure du four, ou « face froide », reste à une température suffisamment sûre pour que les opérateurs puissent travailler près de l'équipement sans risque de brûlures graves.

Les normes réglementaires imposent souvent des températures maximales spécifiques pour les surfaces externes, ce qui influence directement l'épaisseur minimale d'isolation requise.

Comment l'Isolation Façonne la Géométrie du Four

La relation entre la chambre interne et le corps externe est la conséquence de conception la plus visible de l'isolation. Cependant, son influence est plus profonde, affectant l'uniformité et l'utilisation pratique.

Volume Interne vs. Empreinte Externe

Considérez la chambre du four comme un petit noyau chaud. L'isolation est une coque protectrice épaisse construite autour. C'est pourquoi un four avec une capacité interne de seulement quelques litres peut facilement occuper l'espace d'un grand classeur.

Cette disparité est une considération cruciale pour l'aménagement des laboratoires. L'« empreinte effective » du four est toujours dictée par ses dimensions externes, et non par son volume interne utilisable.

Conception pour l'Uniformité Thermique

L'isolation n'est pas simplement tassée au hasard. Son placement et sa superposition sont conçus pour assurer une distribution de température uniforme à l'intérieur de la chambre.

Une isolation mal conçue peut créer des points chauds et froids dans la chambre, compromettant l'intégrité des expériences ou du traitement des matériaux. La conception doit gérer le flux de chaleur en trois dimensions pour fournir des performances constantes.

Comprendre les Compromis

Le type d'isolation utilisé est un exercice d'équilibre entre la performance thermique, la durabilité et le coût. Il n'y a pas de matériau unique « meilleur », seulement le meilleur matériau pour une application spécifique.

Performance vs. Taille Physique

L'isolation haute performance, comme les panneaux microporeux avancés, peut offrir une excellente résistance thermique avec moins d'épaisseur. Cela permet une conception de four plus compacte, mais se fait souvent à un coût nettement plus élevé.

Inversement, les matériaux traditionnels comme la brique réfractaire ou les mousses de fibre céramique sont plus rentables mais nécessitent généralement une plus grande épaisseur pour atteindre la même valeur isolante, ce qui entraîne un four plus grand et plus lourd.

Durabilité du Matériau et Pureté du Processus

La brique réfractaire est extrêmement durable et résistante à l'usure physique, la rendant idéale pour les applications avec des charges lourdes. Cependant, elle possède également une masse thermique élevée, ce qui signifie qu'elle chauffe et refroidit très lentement.

La fibre céramique est légère et possède une faible masse thermique, permettant des cycles de chauffage et de refroidissement beaucoup plus rapides. Son inconvénient est qu'elle peut être plus fragile et libérer des particules, la rendant inappropriée pour les applications ultra-propres sans revêtement intérieur protecteur.

Efficacité Énergétique et Masse Thermique

L'isolation avec une masse thermique élevée (comme la brique dense) absorbe une grande quantité d'énergie lors du chauffage. Cela la rend moins efficace pour les processus nécessitant un cyclage thermique fréquent, mais excellente pour maintenir une température stable sur de longues périodes.

L'isolation à faible masse thermique (comme la fibre céramique) nécessite beaucoup moins d'énergie pour atteindre la température cible, ce qui en fait le choix le plus économe en énergie pour les applications comportant des cycles courts et répétés.

Faire le Bon Choix pour Votre Application

Choisir un four nécessite de regarder au-delà de la température maximale et des dimensions internes. Comprendre la conception de l'isolation est essentiel pour adapter l'équipement à votre travail.

- Si votre objectif principal est un chauffage et un refroidissement rapides : Privilégiez un four doté d'une isolation en fibre céramique légère pour sa faible masse thermique et sa réponse rapide.

- Si votre objectif principal est la durabilité et la stabilité du processus : Un four construit avec de la brique réfractaire dense offrira une longévité et une stabilité thermique supérieures, malgré sa taille plus grande et ses temps de cycle plus lents.

- Si votre objectif principal est de maximiser l'espace de laboratoire : Recherchez des modèles haut de gamme qui utilisent une isolation avancée à profil mince, mais soyez prêt à un investissement initial plus élevé.

En fin de compte, comprendre le rôle de l'isolation change votre perspective, passant de l'achat d'une simple source de chaleur à un investissement dans un système thermique conçu avec précision.

Tableau Récapitulatif :

| Aspect | Impact de l'Isolation |

|---|---|

| Taille | L'isolation épaisse augmente les dimensions externes, réduisant le rapport volume interne/externe |

| Efficacité | La faible conductivité thermique minimise les pertes de chaleur, améliorant l'utilisation de l'énergie |

| Sécurité | Maintient des températures externes sûres, prévenant les brûlures de l'opérateur |

| Uniformité Thermique | Une superposition appropriée assure une distribution uniforme de la chaleur dans la chambre |

| Choix du Matériau | Fibre céramique pour les cycles rapides ; brique réfractaire pour la durabilité et la stabilité |

Améliorez votre laboratoire avec les fours de précision KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires diversifiés des solutions avancées à haute température telles que les fours Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère Contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits avec une isolation et des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus thermiques et votre efficacité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace