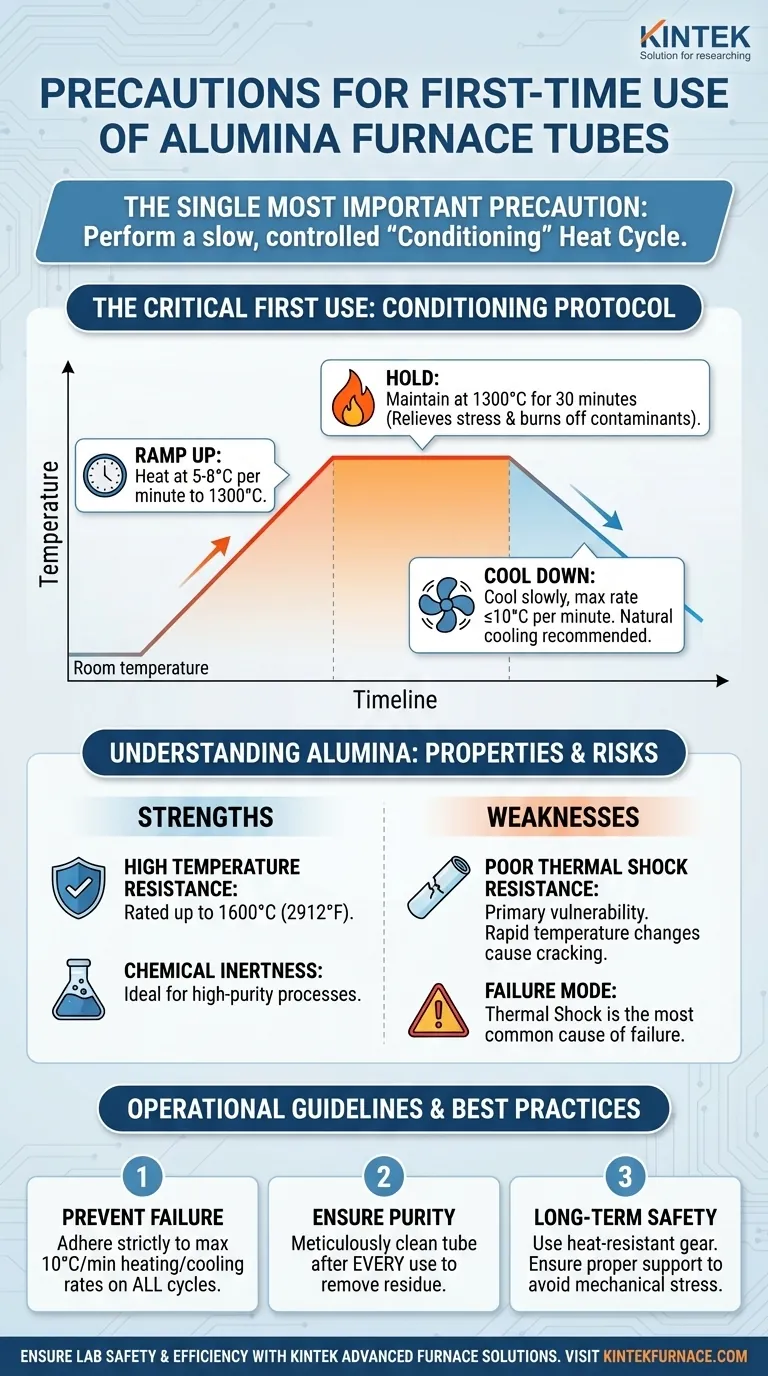

La précaution la plus importante lors de la première utilisation d'un tube de four en alumine est d'effectuer un cycle de chauffage de « conditionnement » lent et contrôlé. Vous devez préchauffer le tube à une vitesse de 5 à 8°C par minute jusqu'à 1300°C, le maintenir à cette température pendant 30 minutes, puis le laisser refroidir lentement. Ce premier cycle n'est pas destiné à votre expérience ; son seul objectif est de préparer la céramique au service en éliminant en toute sécurité les contraintes internes et les résidus de fabrication.

Un tube en alumine n'est pas prêt à être utilisé dès sa sortie de l'emballage. Sa résistance extrême à la température s'accompagne d'une faiblesse critique : la sensibilité aux changements de température rapides. Le cycle de conditionnement initial est une étape obligatoire pour tempérer le matériau et prévenir une défaillance catastrophique.

La première utilisation critique : conditionner votre tube

Un nouveau tube en alumine contient des contraintes résiduelles et des contaminants provenant de son processus de fabrication. Un cycle de chauffage initial délibéré et lent est essentiel pour éliminer ces problèmes sans endommager la structure céramique.

Pourquoi le chauffage initial n'est pas négociable

Pendant la fabrication, la céramique développe des contraintes internes. Elle peut également contenir des traces de liants organiques ou de polluants de surface.

Chauffer le tube pour la première fois sans un cycle de conditionnement approprié peut entraîner une libération inégale de ces contraintes, provoquant des fissures. La température élevée sert également à brûler proprement tous les contaminants résiduels.

Le protocole de chauffage prescrit

Votre première course doit suivre un profil de température spécifique. L'objectif est de chauffer et de refroidir le tube de manière hautement contrôlée.

Augmentez la température à un rythme compris entre 5°C et 8°C par minute. Une fois que le four atteint 1300°C, maintenez-le à cette température pendant au moins 30 minutes. Cette montée en température lente empêche le choc thermique, et le temps de maintien garantit que toutes les contraintes sont relâchées et que les contaminants sont vaporisés.

Le refroidissement contrôlé est tout aussi important

Après le maintien de 30 minutes, vous devez refroidir le tube tout aussi soigneusement. Ne laissez jamais le taux de refroidissement dépasser 10°C par minute.

Un refroidissement rapide est une cause principale de choc thermique et fissurera le tube. La méthode la plus sûre consiste à laisser le four refroidir naturellement tout en étant programmé pour une vitesse de descente lente.

Comprendre les propriétés fondamentales de l'alumine

Pour utiliser efficacement un tube en alumine, vous devez comprendre ses forces et ses faiblesses fondamentales. Ses propriétés dictent les procédures de manipulation nécessaires pour une longue durée de vie.

Sa force : résistance extrême à la température et aux produits chimiques

Les tubes en alumine (Al₂O₃) sont prisés pour leur grande pureté (souvent supérieure à 99,6 %) et leur stabilité exceptionnelle à haute température, beaucoup étant évalués pour une utilisation continue jusqu'à 1600°C (2912°F).

Ils sont également chimiquement inertes, ce qui les rend idéaux pour les processus de haute pureté et les expériences impliquant des matériaux réactifs.

Sa faiblesse : faible résistance au choc thermique

La principale vulnérabilité de la céramique d'alumine est sa faible résistance au choc thermique. C'est la tendance d'un matériau à se fissurer lorsqu'il est soumis à un changement rapide de température.

Lorsqu'il est chauffé ou refroidi trop rapidement, différentes parties du tube se dilatent ou se contractent à des vitesses différentes, créant une contrainte interne immense qui conduit à la fracture. Chaque précaution de chauffage et de refroidissement est conçue pour atténuer ce risque spécifique.

Comprendre les compromis et les risques

L'utilisation d'un tube en alumine implique d'équilibrer ses capacités de haute performance avec sa fragilité inhérente. Comprendre les risques est essentiel pour éviter les pannes.

Choc thermique : le mode de défaillance principal

Pratiquement toutes les défaillances prématurées des tubes en alumine sont dues au choc thermique. Dépasser les vitesses de chauffage ou de refroidissement recommandées est l'erreur la plus courante. Cela s'applique à chaque cycle, pas seulement au premier.

Contamination et attaque chimique

Après utilisation, tout résidu d'échantillon laissé à l'intérieur du tube peut poser problème. Lors des cycles de chauffage ultérieurs, ces résidus peuvent réagir avec la paroi en alumine, créant des points de contrainte localisés qui affaiblissent le tube et peuvent entraîner des fissures.

Contrainte mécanique

L'alumine est une céramique solide mais cassante. Elle ne peut pas résister aux impacts physiques ou aux forces de flexion. Assurez-vous que le tube est correctement soutenu sur toute sa longueur à l'intérieur du four et manipulez-le avec soin à l'extérieur du four pour éviter une fracture mécanique.

Comment appliquer cela à vos opérations

Suivez ces directives pour garantir la sécurité, la pureté et la longévité de votre équipement et de vos résultats expérimentaux.

- Si votre objectif principal est de prévenir une défaillance immédiate : Respectez strictement le cycle de conditionnement initial et ne dépassez jamais une vitesse de chauffage ou de refroidissement de 10°C par minute lors de toute course.

- Si votre objectif principal est d'assurer la pureté expérimentale : Effectuez toujours le cycle de combustion initial sur un tube neuf et nettoyez méticuleusement le tube après chaque utilisation pour éliminer tous les résidus d'échantillon.

- Si votre objectif principal est la sécurité opérationnelle à long terme : Exigez le port de gants résistants à la chaleur et de lunettes de sécurité pour tous les opérateurs et assurez-vous que chacun est formé aux procédures d'arrêt d'urgence et de chauffage appropriées du four.

Traiter votre tube en alumine avec un soin délibéré et contrôlé est le seul moyen de libérer ses capacités de haute performance de manière fiable et sûre.

Tableau récapitulatif :

| Type de précaution | Détails clés |

|---|---|

| Conditionnement initial | Chauffer à 5-8°C/min jusqu'à 1300°C, maintenir 30 min, refroidir lentement à ≤10°C/min |

| Prévention des chocs thermiques | Éviter les changements de température rapides ; taux max de chauffage/refroidissement 10°C/min |

| Contrôle de la contamination | Brûler les résidus lors de la première utilisation ; nettoyer après chaque expérience |

| Manipulation mécanique | Soutenir entièrement le tube ; manipuler avec soin pour éviter les dommages dus à l'impact |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours Muffle, Tube, Rotatifs, Sous vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie nous permet de répondre précisément à vos besoins expérimentaux uniques, améliorant ainsi la performance et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos opérations !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité