Les conteneurs en céramique scellés avec de l'argile réfractaire sont des outils essentiels pour créer un micro-environnement protecteur. Cet ensemble, souvent utilisé en conjonction avec une couverture de sable fin, isole physiquement le composite à base de nickel de l'air ambiant. En établissant cette barrière, le système empêche l'oxygène atmosphérique d'atteindre le matériau pendant le processus de frittage à haute température.

En excluant l'oxygène, cette configuration maintient une atmosphère réductrice ou inerte localisée. Cela garantit que le nickel reste dans son état métallique et que le composite conserve sa composition chimique d'origine.

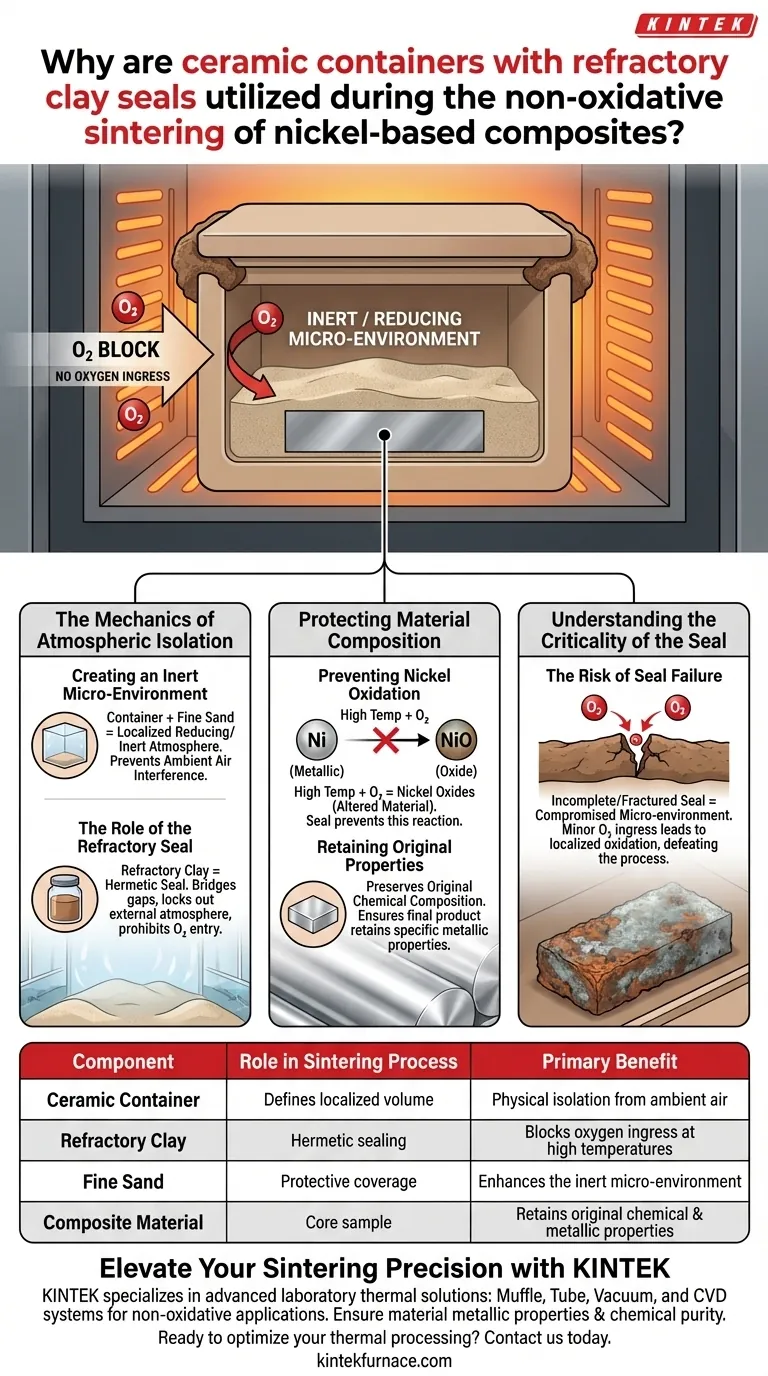

La mécanique de l'isolement atmosphérique

Création d'un micro-environnement inerte

La fonction principale du conteneur en céramique est de définir un volume spécifique autour des matériaux composites.

Lorsqu'il est combiné avec des matériaux de couverture tels que du sable fin, le conteneur favorise une atmosphère localisée qui est réductrice ou inerte. Cette séparation est essentielle pour les processus qui doivent se dérouler sans l'interférence de l'air ambiant.

Le rôle du joint réfractaire

L'argile réfractaire sert de joint hermétique pour ce système d'isolement.

Elle comble les interstices dans l'assemblage du conteneur, bloquant efficacement l'atmosphère extérieure. Ce joint garantit que l'oxygène atmosphérique est strictement interdit d'entrer dans la zone de frittage.

Protection de la composition des matériaux

Prévention de l'oxydation du nickel

Le nickel métallique est très sensible à l'oxydation lorsqu'il est exposé aux hautes températures requises pour le frittage.

Si l'oxygène était autorisé à entrer en contact avec le matériau chauffé, il réagirait avec le nickel pour former des oxydes. Cette réaction modifierait fondamentalement le matériau, le dépouillant de ses caractéristiques métalliques.

Conservation des propriétés d'origine

Le but ultime de l'utilisation de cette configuration scellée est de préserver la composition chimique d'origine du composite.

En bloquant efficacement l'oxydation, le processus garantit que le produit final conserve les propriétés métalliques spécifiques prévues par la conception.

Comprendre la criticité du joint

Le risque de défaillance du joint

L'efficacité de l'ensemble de ce processus repose sur l'intégrité de l'application de l'argile réfractaire.

Si le joint est incomplet ou se fissure, le micro-environnement inerte sera compromis. Même une légère infiltration d'oxygène peut entraîner une oxydation localisée, rendant le processus de frittage non oxydant inefficace.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus de frittage, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est la pureté chimique : Assurez-vous que le joint en argile réfractaire est continu et robuste pour empêcher toute interaction avec l'oxygène atmosphérique.

- Si votre objectif principal est la performance des matériaux : Comptez sur cette méthode de conteneur scellé pour maintenir la phase de nickel métallique, essentielle aux propriétés mécaniques du composite.

Un isolement efficace est le facteur le plus important pour préserver l'intégrité des composites à base de nickel à haute température.

Tableau récapitulatif :

| Composant | Rôle dans le processus de frittage | Bénéfice principal |

|---|---|---|

| Conteneur en céramique | Définit le volume localisé | Isolement physique de l'air ambiant |

| Argile réfractaire | Scellement hermétique | Bloque l'entrée d'oxygène à haute température |

| Sable fin | Couverture protectrice | Améliore le micro-environnement inerte |

| Matériau composite | Échantillon central | Conserve les propriétés chimiques et métalliques d'origine |

Améliorez la précision de votre frittage avec KINTEK

Préserver l'intégrité des composites à base de nickel nécessite plus que de simples températures élevées : cela exige un contrôle atmosphérique total. KINTEK est spécialisé dans les solutions thermiques de laboratoire avancées, proposant des systèmes Muffle, Tube, Vacuum et CVD conçus par des experts pour les applications non oxydantes.

Que vous ayez besoin de fours haute température personnalisables ou d'un support de fabrication basé sur la R&D, notre équipe garantit que vos matériaux conservent leurs propriétés métalliques et leur pureté chimique.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour découvrir comment l'équipement de précision de KINTEK peut répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Références

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle est la fonction des débitmètres massiques (MFC) dans le processus de proportionnement des gaz pour les expériences de co-combustion ?

- Comment un creuset en alumine est-il utilisé lors du frittage à 1100°C du LLZO dopé à l'indium ? Précautions d'expert expliquées

- Pourquoi un four de séchage sous vide de laboratoire est-il utilisé pour le noir de carbone récupéré ? Préserver l'intégrité et la structure des pores du rCB

- Quel est le rôle essentiel d'une pompe à vide mécanique dans la préparation des capteurs de gaz WS2 ? Assurer une haute pureté et performance

- Quelle protection environnementale fondamentale une boîte à gants sous atmosphère d'argon offre-t-elle pour les batteries au sodium ? Maximiser la sécurité

- Quel est le rôle de la fourniture d'un environnement de chauffage uniforme ? Obtenir une formation parfaite de solvant eutectique profond

- Quels sont les avantages des détecteurs BSE haute température ? Débloquez l'analyse compositionnelle en temps réel jusqu'à 1000°C

- Quelles sont les fonctions des tubes de quartz de silice et de la laine de verre de quartz dans la pyrolyse des D3R ? Améliorer la précision expérimentale