La raison fondamentale d'un prétraitement de « dégazage » est de purifier le four sous vide lui-même avant le début de la distillation du magnésium. Ce processus consiste à chauffer la chambre du four vide sous vide pour éliminer l'humidité adsorbée, les gaz et autres impuretés volatiles des surfaces internes, garantissant ainsi qu'ils ne contamineront pas ultérieurement la vapeur de magnésium pendant l'étape critique de purification.

Obtenir une ultra-haute pureté dans n'importe quel matériau ne consiste pas seulement à purifier le matériau lui-même, mais aussi à contrôler son environnement. Le dégazage est l'étape essentielle qui garantit que la chambre de traitement — le four — est plus propre que le matériau que vous avez l'intention de produire.

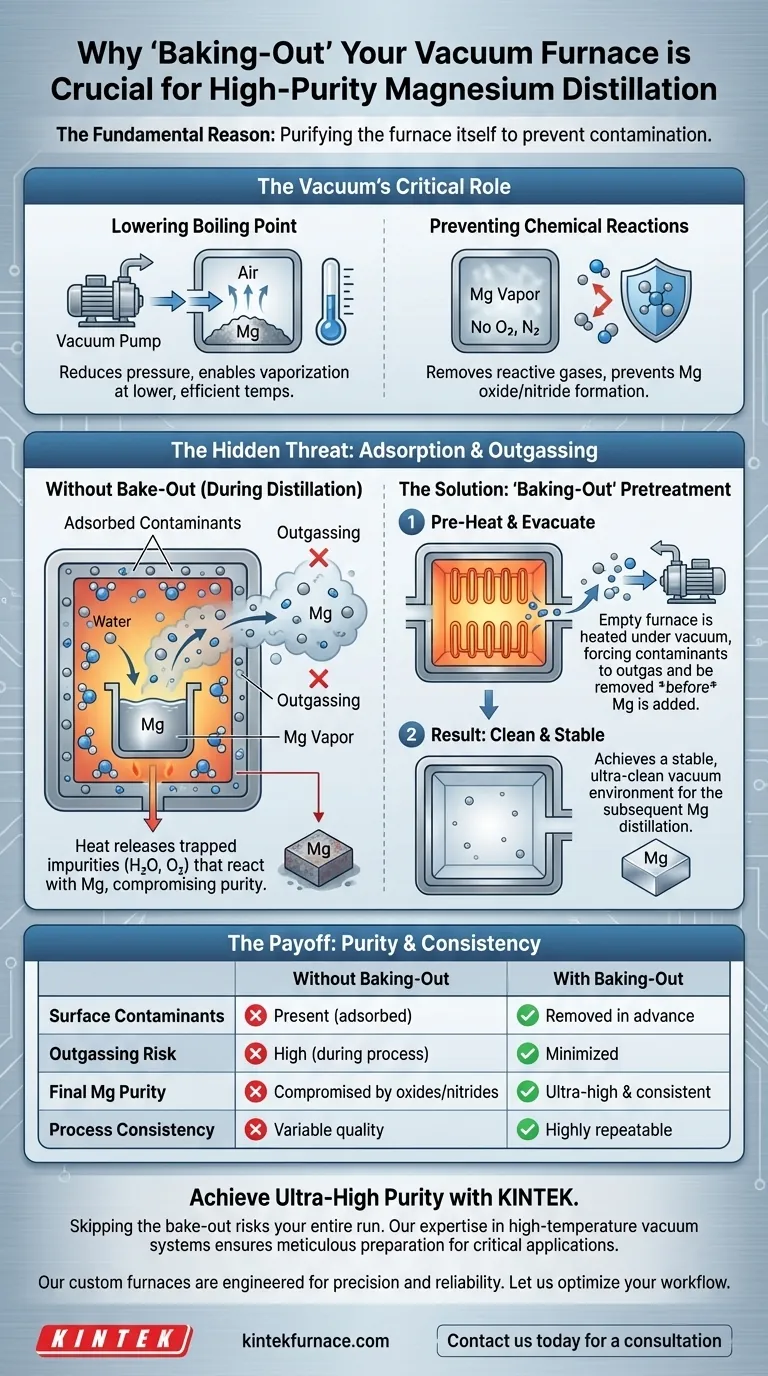

Le rôle critique du vide dans la purification du magnésium

Pour comprendre pourquoi le nettoyage du four est si vital, nous devons d'abord apprécier pourquoi un vide est utilisé pour la distillation du magnésium. L'environnement sous vide remplit deux objectifs principaux.

Abaissement du point d'ébullition

Un vide poussé, généralement inférieur à 10⁻² mmHg, réduit considérablement la pression exercée sur le magnésium. Cela abaisse son point d'ébullition, permettant au métal de se vaporiser (sublimer) à des températures beaucoup plus basses et plus économes en énergie que celles requises à pression atmosphérique.

Prévention des réactions chimiques indésirables

Le vide élimine les gaz atmosphériques réactifs, notamment l'oxygène et l'azote. La vapeur de magnésium chaude est très réactive et formerait facilement de l'oxyde de magnésium ou du nitrure de magnésium si ces gaz étaient présents, détruisant ainsi la pureté du produit final.

La source cachée de contamination : le four lui-même

Bien qu'une pompe à vide retire les gaz de la chambre ouverte, elle ne peut pas facilement éliminer les molécules qui sont physiquement collées aux surfaces internes du four et du creuset. Ce phénomène est le problème central que le dégazage résout.

Comprendre l'adsorption et le dégazage

Même sous vide, une fine couche de molécules d'eau, de gaz résiduels et d'autres composés volatils adhère à toutes les surfaces internes par un processus appelé adsorption.

Lorsque le four est chauffé pendant le cycle de distillation réel, cette énergie thermique donne aux molécules adsorbées suffisamment d'énergie pour s'échapper dans la chambre. Ce processus est connu sous le nom de dégazage.

L'impact du dégazage sur la pureté

Si le dégazage se produit pendant que la vapeur de magnésium chaude est présente, ces contaminants nouvellement libérés — en particulier la vapeur d'eau et l'oxygène résiduel — se mélangeront et réagiront avec elle. Cela compromet directement la pureté du magnésium distillé, sapant le but même du processus.

Comment le « dégazage » crée un environnement propre

Le dégazage est une attaque préventive contre le dégazage. Il purifie l'environnement de traitement avant même que le matériau précieux ne soit introduit.

Le processus : préchauffage et évacuation

La procédure consiste à chauffer le four scellé et vide à haute température pendant que les pompes à vide fonctionnent. Cela force les contaminants adsorbés à se dégazer des surfaces internes.

L'objectif : éliminer les contaminants à l'avance

Comme le magnésium n'est pas encore dans le four, ces impuretés libérées sont simplement et en toute sécurité retirées du système par les pompes à vide.

Le résultat : un vide stable et ultra-haute

Après refroidissement, les surfaces internes sont exceptionnellement propres. Cela abaisse considérablement la pression de fond ultime que le système peut atteindre et garantit qu'un dégazage minimal se produira pendant la distillation réelle du magnésium, créant un environnement stable et pur pour le processus.

Pièges et considérations courants

Bien qu'essentiel pour les applications de haute pureté, le dégazage n'est pas sans coût. Cependant, le sauter entraîne souvent un prix beaucoup plus élevé.

Le coût d'un dégazage

Le principal compromis est l'investissement en temps et en énergie. Un cycle de dégazage approfondi peut ajouter plusieurs heures au temps total du processus et consomme une quantité importante d'énergie électrique.

Le coût de l'omission d'un dégazage

Ne pas effectuer cette étape introduit une variable majeure dans le processus. Le résultat est un risque élevé de produire du magnésium de moindre pureté, une qualité incohérente d'un lot à l'autre, et potentiellement de gaspiller une série entière de matières premières.

Faire le bon choix pour votre objectif

La décision d'intégrer une étape de dégazage est directement liée à la qualité souhaitée du produit final. C'est un différenciateur clé entre les opérations métallurgiques standard et de haute pureté.

- Si votre objectif principal est de maximiser la pureté : Un dégazage approfondi est une étape non négociable pour minimiser la contamination environnementale et obtenir la qualité de magnésium la plus élevée possible.

- Si votre objectif principal est la cohérence du processus : Le dégazage élimine une source critique de variabilité, garantissant que chaque cycle de distillation commence dans un environnement identique et propre, conduisant à des résultats plus prévisibles et fiables.

En fin de compte, la préparation méticuleuse de l'environnement de traitement est le fondement sur lequel repose la production de matériaux de haute pureté.

Tableau récapitulatif :

| Aspect | Sans dégazage | Avec dégazage |

|---|---|---|

| Contaminants de surface | Présents (humidité/gaz adsorbés) | Éliminés à l'avance |

| Dégazage pendant la distillation | Risque élevé de contamination | Minimisé |

| Pureté finale du magnésium | Compromise par les oxydes/nitrures | Ultra-haute et constante |

| Cohérence du processus | Qualité de lot variable | Hautement répétable |

Obtenez une ultra-haute pureté et une cohérence de lot dans votre processus de purification du magnésium.

Omettre l'étape de dégazage risque de contaminer tout votre lot avec de l'humidité et des gaz au niveau de la surface. Chez KINTEK, notre expertise dans les systèmes sous vide à haute température garantit que votre environnement de four est méticuleusement préparé pour les applications critiques.

Nos fours personnalisés Muffle, Tube, Rotatifs et sous vide sont conçus pour la précision et la fiabilité, soutenus par une R&D et une fabrication expertes. Laissez-nous vous aider à optimiser votre flux de travail de purification.

Contactez-nous dès aujourd'hui pour une consultation afin de discuter de vos besoins spécifiques en matière de traitement de métaux de haute pureté.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures