À la base, le traitement thermique sous vide est le processus de chauffage et de refroidissement de métaux ou d'alliages dans un environnement de vide poussé. En éliminant l'air et les autres gaz d'une chambre de four scellée, cette méthode prévient les réactions chimiques indésirables, telles que l'oxydation et la décarburation, qui se produiraient autrement à des températures élevées. Le résultat est un composant avec une qualité de surface supérieure et des propriétés matérielles hautement prévisibles.

La véritable valeur du traitement thermique sous vide n'est pas simplement l'absence d'air, mais le niveau exceptionnel de contrôle qu'il offre. Ce contrôle permet une manipulation précise de la microstructure d'un matériau, produisant des pièces propres, brillantes et performantes, inatteignables avec les méthodes atmosphériques conventionnelles.

Comment fonctionne le processus sous vide

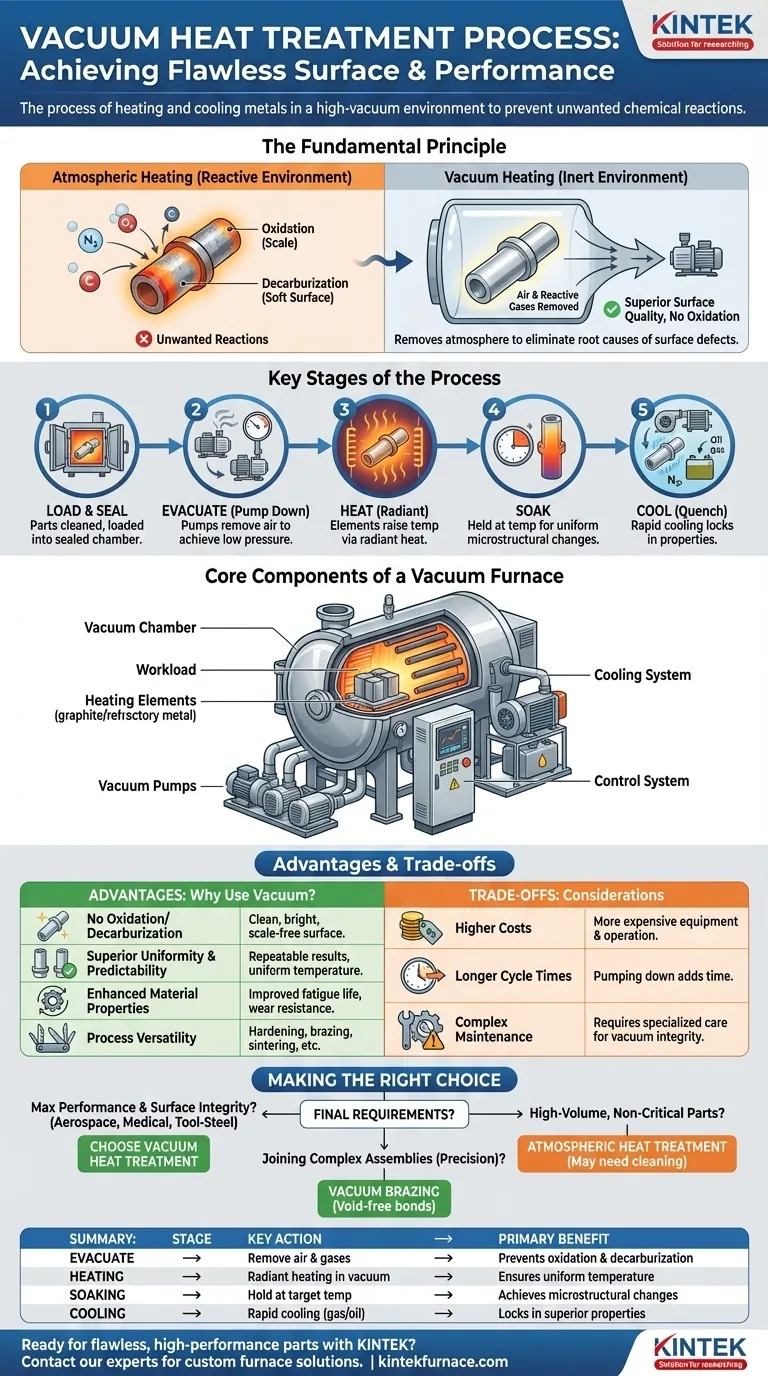

Pour comprendre les avantages du traitement thermique sous vide, il est essentiel de saisir d'abord ses principes de fonctionnement et les étapes clés impliquées. L'ensemble du processus est conçu autour d'un seul objectif : créer un environnement chimiquement inerte.

Le principe fondamental : Éliminer l'atmosphère

L'air qui nous entoure contient environ 78 % d'azote, 21 % d'oxygène et des traces d'autres gaz. À haute température, ces éléments réagissent facilement avec la surface du métal chaud.

L'oxygène provoque l'oxydation (calamine), et pour les aciers, le carbone dans l'atmosphère peut entraîner une cémentation involontaire, tandis que son absence peut provoquer la décarburation (la perte de carbone de la surface), ce qui ramollit le matériau. En pompant ces gaz réactifs hors du four, nous éliminons la cause première de ces défauts de surface.

Les étapes clés du processus

Un cycle typique de traitement thermique sous vide suit une séquence précise :

- Chargement et scellement : Les pièces sont nettoyées et chargées dans le four, qui est ensuite hermétiquement scellé.

- Évacuation (pompage) : Une série de pompes à vide élimine l'air de la chambre pour atteindre la basse pression requise.

- Chauffage : Des éléments chauffants électriques élèvent la température de la charge de travail à un point de consigne spécifique. La chaleur est transférée principalement par rayonnement dans le vide.

- Maintien : Le matériau est maintenu à cette température pendant une durée prédéterminée pour s'assurer que toute la pièce atteint une température uniforme et que les changements microstructuraux souhaités se produisent.

- Refroidissement (trempe) : La pièce est refroidie rapidement pour fixer les propriétés souhaitées. Cela peut être fait en remplissant la chambre avec un gaz inerte à haute pression (comme l'azote ou l'argon) ou, dans certains fours, par trempe dans une huile compatible avec le vide.

Composants essentiels d'un four sous vide

Plusieurs systèmes critiques fonctionnent de concert pour gérer ce processus avec une grande précision :

- Chambre à vide : Une enceinte robuste et étanche qui contient la charge de travail et peut résister à la fois à des températures élevées et à des différentiels de pression extrêmes.

- Éléments chauffants : Généralement fabriqués en graphite ou en métaux réfractaires, ces éléments rayonnent la chaleur vers les pièces sans nécessiter de convection.

- Pompes à vide : Un système multi-étages, comprenant souvent une pompe primaire et une pompe à diffusion ou à booster, est utilisé pour créer et maintenir efficacement le vide poussé.

- Système de refroidissement : Un puissant ventilateur de gaz et un échangeur de chaleur pour la trempe rapide au gaz ou un réservoir d'huile intégré pour la trempe à l'huile.

- Système de contrôle : Un système informatique sophistiqué qui automatise et surveille chaque étape du cycle, des niveaux de pression aux vitesses de montée en température et aux profils de refroidissement.

Les avantages d'un environnement sous vide

L'utilisation du vide est plus complexe que le chauffage à l'air libre, mais les avantages justifient l'investissement pour les applications critiques.

Pas d'oxydation ni de décarburation

C'est l'avantage principal. Les pièces sortent du four avec une surface propre, brillante et sans calamine, éliminant souvent le besoin de processus de nettoyage post-traitement comme le sablage ou le décapage chimique.

Uniformité et prévisibilité supérieures

Le chauffage par rayonnement sous vide assure une distribution de température extrêmement uniforme sur l'ensemble de la charge de travail. Ceci, combiné à l'absence d'interférence atmosphérique, garantit que les résultats sont hautement reproductibles d'un lot à l'autre.

Propriétés matérielles améliorées

L'environnement de traitement propre empêche la contamination de surface, ce qui améliore la durée de vie en fatigue et la résistance à l'usure. Des processus comme la cémentation sous vide peuvent être contrôlés avec une précision extrême, créant une couche dure et résistante à l'usure avec un cœur tenace.

Polyvalence du processus

Un seul four sous vide peut effectuer une large gamme de processus, y compris le durcissement, le recuit, le revenu, le brasage, le dégazage et le frittage, ce qui en fait un atout très flexible dans une installation de traitement thermique moderne.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle pour toutes les applications. L'objectivité exige de reconnaître ses limites.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide sont considérablement plus complexes et coûteux à acheter et à exploiter que leurs homologues atmosphériques. La nécessité de chambres à vide robustes, de pompes et de systèmes de contrôle sophistiqués augmente l'investissement initial.

Temps de cycle plus longs

Le processus de pompage de la chambre jusqu'à un vide poussé peut ajouter un temps considérable au cycle global. Pour les pièces simples et à grand volume où la finition de surface n'est pas critique, les fours atmosphériques peuvent offrir un débit plus élevé.

Complexité de maintenance accrue

Le maintien de l'intégrité du vide est primordial. Les joints, les pompes et les composants internes du four nécessitent une maintenance spécialisée et diligente pour éviter les fuites et garantir des performances constantes.

Faire le bon choix pour votre objectif

La décision d'utiliser le traitement thermique sous vide doit être dictée par les exigences finales du composant.

- Si votre objectif principal est une performance maximale et l'intégrité de la surface : Le traitement sous vide est le choix définitif pour les composants critiques de l'aérospatiale, du médical ou des aciers à outils où l'oxydation ou la décarburation est inacceptable.

- Si votre objectif principal est l'assemblage de pièces complexes avec précision : Le brasage sous vide est un processus essentiel qui prévient la contamination des joints et assure des liaisons solides et sans vide.

- Si votre objectif principal est des pièces non critiques à grand volume : Le traitement thermique atmosphérique traditionnel peut être plus économique, à condition que les opérations de nettoyage de surface ultérieures soient acceptables.

En comprenant ces principes, vous pouvez sélectionner le processus thermique précis qui garantit l'intégrité et les performances requises de votre produit final.

Tableau récapitulatif :

| Étape | Action clé | Avantage principal |

|---|---|---|

| Évacuation | Éliminer l'air et les gaz réactifs | Prévient l'oxydation et la décarburation |

| Chauffage | Chauffage par rayonnement sous vide | Assure une distribution uniforme de la température |

| Maintien | Maintenir à la température cible | Atteint les changements microstructuraux souhaités |

| Refroidissement/Trempe | Refroidissement rapide avec gaz inerte ou huile | Fixe des propriétés matérielles supérieures |

Prêt à obtenir des pièces impeccables et performantes grâce à un traitement thermique sous vide de précision ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Que votre application nécessite un four à moufle, à tube, rotatif, sous vide et sous atmosphère, ou un système CVD/PECVD spécialisé, nos capacités de personnalisation approfondies garantissent que votre processus offre une intégrité de surface et des performances matérielles inégalées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent résoudre vos défis de traitement thermique les plus critiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.